Opona radialna - Radial tire

Opona radialna (bardziej odpowiednio, A oponę radialną ) szczególna konstrukcja samochodowej opony . W tej konstrukcji warstwy kordu są ułożone pod kątem 90 stopni do kierunku jazdy lub promieniowo (od środka opony). Konstrukcja opon radialnych wspięła się do 100% udziału w rynku w Ameryce Północnej po raportach konsumenckich, w których stwierdzono wyższość konstrukcji radialnej w 1968 r., a do 1976 r. była standardem.

Historia

Pierwsze konstrukcje opon radialnych zostały opatentowane w 1914 roku przez GH Hamiltona i T. Slopera - patent nr 467 złożony w Londynie , a w 1916 roku przez Arthura W. Savage'a , producenta opon (1915-1919), projektanta i wynalazcę broni palnej w San Diego , patent CA - USA 1 203 910 . Nie powstały żadne rzeczywiste produkty.

Michelin we Francji zaprojektował, opracował, opatentował i wprowadził na rynek oponę radialną. Pierwsza opona radialna Michelin X do samochodów została opracowana w 1946 roku przez badacza Michelin Mariusa Mignola. Nie ma dowodów na to, że były księgowy, który stał się badaczem, Mignol miał wiedzę o wcześniejszych pracach Hamiltona lub Savage'a, kiedy rozpoczynał swoje eksperymenty w 1941 roku.

Michelin był właścicielem wiodącego producenta samochodów Citroëna , więc szybko udało mu się wprowadzić nowy projekt, w tym w nowym modelu Citroën 2CV z 1948 roku . W 1952 roku Michelin opracował radialną oponę do samochodów ciężarowych.

Ze względu na swoje znaczące zalety w zakresie trwałości i oszczędności paliwa, technologia ta szybko rozprzestrzeniła się w Europie i Azji w latach 50. i 60. XX wieku.

W 1968 roku Consumer Reports , wpływowy magazyn amerykański, uznał wyższość konstrukcji opony radialnej, dokumentując jej dłuższą żywotność bieżnika, lepsze właściwości kierownicze i mniejsze opory toczenia, co zwiększa przebieg na gazie .

W 1970 roku Ford Motor Company wyprodukował pierwszy amerykański pojazd z oponami radialnymi w standardowym wyposażeniu, opony Michelin montowane w Continental Mark III .

W 1974 roku Charles J. Pilliod, Jr. , nowy CEO z Goodyear Tire and Rubber Company , w obliczu ważnej decyzji inwestycyjnej dotyczącej przezbrojenia dla opony radialnej, w następstwie kryzysu naftowego 1973 . Pomimo ostrej krytyki w tamtym czasie Pilliod dużo zainwestował w nowe fabryki i oprzyrządowanie do budowy opony radialnej. Dziś tylko Goodyear, Cooper , Titan i Specialty Tyres of America pozostają niezależne wśród amerykańskich producentów opon, a radialny praktycznie wyparł wszystkie inne metody budowy opon samochodowych na rynku. Sam Gibara, który kierował Goodyear w latach 1996-2003, zauważył, że bez działania Pillioda Goodyeara „nie byłoby dzisiaj”.

W 1974 roku Pirelli opracowało szeroką oponę radialną na prośbę zespołu rajdowego Lancia, aby poradzić sobie z mocą nowej Lancii Stratos, a w kolejnym roku Pirelli wprowadziło szeroką oponę ze zmniejszoną wysokością ściany bocznej jak slick, ale z radialną konstrukcją dla zwycięskiego rajdu Monte Carlo działa Stratos.

Technologia radialna jest obecnie standardową konstrukcją w zasadzie dla wszystkich opon samochodowych.

Opony Bias są nadal używane w przyczepach ze względu na ich nośność i odporność na kołysanie podczas holowania.

W przypadku samolotów przejście odbywa się wolniej, ponieważ opony są certyfikowane wraz z płatowcem . Radial ma mniej materiału na ściance bocznej, dzięki czemu mniej waży, jest chłodniejszy i trwa dłużej. W przypadku mniejszych samolotów opony diagonalne zapewniają większą stabilność przy wyższych prędkościach i mają mocniejsze ściany boczne.

Budowa

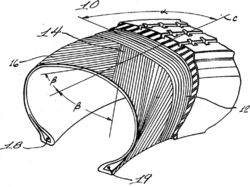

Szereg warstw kordu wzmacnia oponę. Bez tego opona byłaby elastyczna i słaba. Sieć kordów, która nadaje oponie wytrzymałość i kształt, nazywana jest osnową. Od lat 60. wszystkie popularne opony mają osnowę z kordów z poliestru, stali lub innych materiałów tekstylnych, inkrustowanych kilkoma warstwami gumy.

W przeszłości tkanina była budowana na płaskim stalowym bębnie, z kordami ustawionymi pod kątem około +60 i -60 stopni od kierunku jazdy, tak że krzyżowały się one ze sobą. Nazywano je oponami krzyżowymi lub diagonalnymi. Warstwy zawinięto wokół zgrubień drutu stalowego i nałożono kombinację bieżnika/ściany bocznej. Surową (nieutwardzoną) oponę załadowano na pęcherz utwardzający i uformowano w formie. Ten proces kształtowania spowodował, że kordy w oponie przybrały kształt litery S od stopki do stopki. Kąt pod bieżnikiem, kąt korony, rozciągnięty do około 36 stopni. W rejonie ściany bocznej kąt wynosił 45 stopni, aw stopce pozostawał 60 stopni. Niski kąt korony zapewniał sztywność wspierającą bieżnik, a wysoki kąt ścianki bocznej zapewniał komfort. Aby zwiększyć wytrzymałość, producent zwiększyłby liczbę warstw i nagrzewanie się opony .

Dla porównania, opony radialne układają wszystkie warstwy kordu pod kątem 90 stopni do kierunku jazdy (czyli w poprzek opony od krawędzi do krawędzi). Taka konstrukcja pozwala uniknąć ocierania się warstw o siebie podczas zginania opony, co zmniejsza tarcie toczne opony. Dzięki temu pojazdy z oponami radialnymi osiągają lepszą oszczędność paliwa niż z oponami diagonalnymi. Odpowiada to również za nieco „niski poziom powietrza” (wybrzuszenia), jaki mają ściany boczne opony radialnej, zwłaszcza w porównaniu z oponami diagonalnymi.

Z samym kordem radialnym opona radialna nie byłaby wystarczająco sztywna w kontakcie z podłożem. Aby dodać jeszcze większej sztywności, całą oponę otaczają dodatkowe pasy zorientowane bliżej kierunku jazdy, ale zwykle pod pewnym kątem „spiralnym”. Pasy te mogą być wykonane z włókien stalowych (stąd określenie promieniowe opasane stalą), poliestrowych lub aramidowych takich jak Twaron lub Kevlar .

W ten sposób opony radialne o niskim współczynniku dzielą osnowę opony na dwa oddzielne systemy:

- Promieniste kordy w ściance bocznej pozwalają mu działać jak sprężyna, zapewniając elastyczność i komfort jazdy.

- Sztywne stalowe pasy wzmacniają obszar bieżnika, zapewniając wysokie przebiegi i osiągi.

Każdy system można następnie indywidualnie zoptymalizować w celu uzyskania najlepszej wydajności.

Podanie

Opony radialne mają inną charakterystykę sprężystości niż opony diagonalne oraz inny stopień poślizgu podczas kierowania. Korzyścią było to, że samochody mogły być teraz lżejsze, ponieważ nie musiałyby nadrabiać braków opon diagonalnych.

Kierowcy nie byli jednak przyzwyczajeni do tego wrażenia, dlatego też systemy zawieszenia samochodów musiały zostać zmodyfikowane. Inżynier Ford Motor Company, Jack Bajer, eksperymentował w latach 60. na Fordzie Falcon , dając mu mniej ciasny układ kierowniczy i dodając oba izolatory do wału napędowego i tuleje do zawieszenia, które miały pochłaniać uderzenia podczas jazdy po asfaltowych złączach kompensacyjnych w betonowa jezdnia. Opony radialne od czasu do czasu znalazły zastosowanie w rowerach, używanych w rowerze turystycznym Miyata z lat 80.; modele 1000 i 610, a ostatnio w 2009 roku na Maxxis Radiale. Opony radialne Panaracer były również standardem w modelu rowerowym Jamis Gentry w 1985 roku.

Druty stalowe w oponach radialnych ulegają namagnesowaniu podczas użytkowania, więc podczas ich obracania powstaje zmienne pole magnetyczne. Jest to dość mierzalne za pomocą miernika pola elektromagnetycznego znajdującego się blisko koła, gdy koło się obraca, i jest bogate w harmoniczne do kilkuset herców. [1]

funkcje

Zalety opon radialnych nad ukośną warstwą:

- Elastyczne ściany boczne

- Mniejsze zużycie paliwa dzięki mniejszym oporom toczenia

- Bardziej miękka jazda dzięki układowi warstw opony i elastyczności ścian bocznych. Zakłada to równoważne profile między dwiema oponami (także, jak wspomniano powyżej, przy niższych prędkościach opony radialne będą bardziej agresywnie reagować na grzbiety drogi, takie jak szczeliny dylatacyjne).

- Bardziej stabilny kontakt z nawierzchnią drogi.

- Stalowe opasane – skutkuje twardszą ogólną konstrukcją

- Dłuższa żywotność bieżnika

- Szerszy ślad

- Mniejsze zagęszczenie i uszkodzenia gruntu

- Redukcja wymiany opon dzięki mniejszej ilości ciepła wytwarzanego przez oponę.

- Zmniejszone koszty konserwacji maszyny.