Polibutadien - Polybutadiene

Polibutadien [kauczuk butadienowy BR] jest kauczukiem syntetycznym . Polibutadienowy kauczuk jest polimer utworzony z polimeryzacji z monomerem 1,3-butadienu . Polibutadien charakteryzuje się wysoką odpornością na zużycie i znajduje zastosowanie zwłaszcza w produkcji opon , która pochłania około 70% produkcji. Kolejne 25% jest stosowane jako dodatek poprawiający ciągliwość (odporność na uderzenia) tworzyw sztucznych, takich jak polistyren i akrylonitryl-butadien-styren (ABS). Kauczuk polibutadienowy stanowił około jednej czwartej całkowitego światowego zużycia kauczuków syntetycznych w 2012 roku. Jest on również używany do produkcji piłek golfowych , różnych elastycznych przedmiotów oraz do powlekania lub hermetyzacji podzespołów elektronicznych, oferując wysoką oporność elektryczną .

IUPAC oznacza polibutadien jak poli (buta-1,3-dien).

Kauczuk Buna to termin używany do opisania wczesnej generacji syntetycznego kauczuku polibutadienowego produkowanego w Niemczech przez firmę Bayer przy użyciu sodu jako katalizatora.

Historia

Rosyjski chemik Siergiej Wasiljewicz Lebiediew jako pierwszy spolimeryzował butadien w 1910 r. W 1926 r. wynalazł proces wytwarzania butadienu z etanolu, a w 1928 r. opracował metodę wytwarzania polibutadienu przy użyciu sodu jako katalizatora .

Rząd Związku Radzieckiego starał się wykorzystać polibutadien jako alternatywę dla kauczuku naturalnego iw 1930 roku zbudował pierwszy zakład pilotażowy wykorzystujący etanol produkowany z ziemniaków. Eksperyment zakończył się sukcesem iw 1936 roku Związek Radziecki zbudował pierwszą na świecie fabrykę polibutadienu, w której butadien pozyskiwano z ropy naftowej. Do 1940 roku Związek Radziecki był zdecydowanie największym producentem polibutadienu z 50 000 ton rocznie.

Po pracach Lebiediewa inne kraje uprzemysłowione, takie jak Niemcy i Stany Zjednoczone, opracowały polibutadien i SBR jako alternatywę dla kauczuku naturalnego .

W połowie lat pięćdziesiątych nastąpił duży postęp w dziedzinie katalizatorów, który doprowadził do opracowania ulepszonych wersji polibutadienu. Czołowi producenci opon i niektóre firmy petrochemiczne rozpoczęli budowę zakładów polibutadienu na wszystkich kontynentach; boom trwał do kryzysu naftowego w 1973 roku . Od tego czasu tempo wzrostu produkcji było skromniejsze, skoncentrowane głównie na Dalekim Wschodzie .

W Niemczech naukowcy z Bayer (wówczas część konglomeratu IG Farben ) odtworzyli procesy Lebiediewa wytwarzania polibutadienu przy użyciu sodu jako katalizatora. W tym celu użyli nazwy handlowej Buna, pochodzącej od Bu dla butadienu , Na dla sodu (sód po łacinie, Natrium po niemiecku). Odkryli, że dodanie styrenu do procesu skutkowało lepszymi właściwościami, dlatego zdecydowali się na tę drogę. Wynaleźli styren-butadien , który nazwano Buna-S ( S od styrenu ).

Chociaż Goodrich Corporation z powodzeniem opracowała proces produkcji polibutadienu w 1939 roku, rząd Stanów Zjednoczonych zdecydował się na wykorzystanie Buna-S do rozwoju przemysłu kauczuku syntetycznego po jego wejściu w II wojnę światową, wykorzystując patenty uzyskane przez IG Farben przez Standard Oil . Z tego powodu w tym czasie w Ameryce produkcja polibutadienu była niewielka.

Po wojnie produkcja kauczuku syntetycznego spadła ze względu na spadek popytu, gdy kauczuk naturalny był ponownie dostępny. Jednak zainteresowanie wznowiło się w połowie lat pięćdziesiątych po odkryciu katalizatora Zieglera-Natty . Metoda ta okazała się znacznie lepsza w produkcji opon niż stary polibutadien sodowy. W następnym roku firma Firestone Tire and Rubber Company jako pierwsza wyprodukowała polibutadien o niskiej zawartości cis przy użyciu butylolitu jako katalizatora.

Stosunkowo wysokie koszty produkcji były przeszkodą w rozwoju handlowym aż do 1960 roku, kiedy rozpoczęła się produkcja na skalę komercyjną. Producenci opon, tacy jak Goodyear Tire and Rubber Company i Goodrich, byli pierwszymi, którzy wyprodukowali instalacje do produkcji polibutadienu o wysokiej zawartości cis , a następnie firmy naftowe, takie jak Shell i producenci chemiczni, tacy jak Bayer.

Początkowo, z fabrykami zbudowanymi w Stanach Zjednoczonych i Francji, Firestone cieszył się monopolem na polibutadien o niskiej zawartości cis , udzielając licencji fabrykom w Japonii i Wielkiej Brytanii. W 1965 r. japońska korporacja JSR opracowała własny proces niskiego cis i zaczął go licencjonować w następnej dekadzie.

Kryzys naftowy z 1973 r. spowodował zahamowanie wzrostu produkcji kauczuku syntetycznego; rozbudowa istniejących zakładów prawie ustała na kilka lat. Od tego czasu budowa nowych zakładów koncentrowała się głównie na krajach uprzemysłowionych na Dalekim Wschodzie (takich jak Korea Południowa, Tajwan, Tajlandia i Chiny), podczas gdy kraje zachodnie zdecydowały się na zwiększenie mocy istniejących zakładów.

W 1987 roku firma Bayer zaczęła stosować katalizatory na bazie neodymu do katalizowania polibutadienu. Wkrótce potem inni producenci wdrożyli powiązane technologie, takie jak EniChem (1993) i Petroflex (2002).

Na początku XXI wieku przemysł kauczuku syntetycznego ponownie dotknął okresowy kryzys. Bayer, największy na świecie producent polibutadienu, przeszedł poważną restrukturyzację, ponieważ cierpiał z powodu strat finansowych; w latach 2002-2005 zamknęli zakłady kobaltowo-polibutadienowe w Sarni (Kanada) i Marl (Niemcy), przenosząc produkcję do fabryk neodymu w Port Jérôme (Francja) i Orange (USA). W tym samym czasie biznes kauczuku syntetycznego został przeniesiony z Bayer do Lanxess , firmy założonej w 2004 roku, kiedy Bayer wydzielił swoją działalność chemiczną i część swojej działalności w zakresie polimerów.

Polimeryzacja butadienu

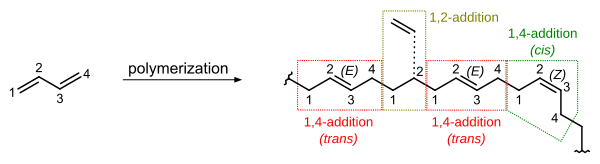

1,3-butadien to związek organiczny będący prostym sprzężonym węglowodorem dienowym (dieny mają dwa podwójne wiązania węgiel-węgiel ). Tworzy się polibutadien, łącząc wiele monomerów 1,3-butadienu, tworząc znacznie dłuższą cząsteczkę łańcucha polimeru. Pod względem połączenia łańcucha polimerowego butadien może polimeryzować na trzy różne sposoby, zwane cis , trans i winylem . Formy cis i trans powstają przez łączenie cząsteczek butadienu koniec do końca, tak zwana polimeryzacja 1,4. Właściwości powstałych izomerycznych form polibutadienu różnią się. Na przykład polibutadien o „wysokim cis” ma wysoką elastyczność i jest bardzo popularny, podczas gdy tak zwany „wysoki trans ” jest kryształem z tworzywa sztucznego o niewielu użytecznych zastosowaniach. Zawartość winylu polibutadienu zwykle nie przekracza kilku procent. Oprócz tych trzech rodzajów połączeń, polibutadieny różnią się pod względem rozgałęzień i mas cząsteczkowych.

Do trans wiązania podwójne powstającego podczas polimeryzacji pozwala łańcuch polimeru pozostawać raczej proste, umożliwiając odcinki łańcuchów polimerowych w celu dostosowania się do regionów w postaci mikrokrystalicznej, w materiale. Cis wiązań podwójnych spowodować zagięcia łańcucha polimeru, co zapobiega łańcuchy polimerowe zrównania się, tworząc obszary krystaliczne, co prowadzi do większych obszarów amorficznego polimeru. Stwierdzono, że znaczny procent konfiguracji wiązań podwójnych cis w polimerze da w wyniku materiał o właściwościach elastycznego elastomeru (podobnych do gumy). W polimeryzacji wolnorodnikowej wiązania podwójne cis i trans będą tworzyć się w procentach zależnych od temperatury. Do katalizatorów wpływa na cis vs trans stosunku.

Rodzaje

Zastosowany w produkcji katalizator znacząco wpływa na rodzaj produktu polibutadienowego.

| Katalizator | Proporcja molowa (%) | ||

|---|---|---|---|

| cis | trans | płyta winylowa | |

| Neodym | 98 | 1 | 1 |

| Kobalt | 96 | 2 | 2 |

| Nikiel | 96 | 3 | 1 |

| Tytan | 93 | 3 | 4 |

| Lit | 10–30 | 20-60 | 10-70 |

Wysoki polibutadien cis

Ten typ charakteryzuje się wysokim udziałem cis (zwykle ponad 92%) i małym udziałem winylu (mniej niż 4%). Produkowany jest przy użyciu katalizatorów Zieglera-Natty na bazie metali przejściowych . W zależności od użytego metalu właściwości mogą się nieznacznie różnić.

Stosowanie kobaltu daje rozgałęzione cząsteczki , co skutkuje materiałem o niskiej lepkości, który jest łatwy w użyciu, ale jego wytrzymałość mechaniczna jest stosunkowo niska. Neodym daje najbardziej liniową strukturę (a tym samym wyższą wytrzymałość mechaniczną) i wyższy procent 98% cis . Inne rzadziej używane katalizatory to nikiel i tytan.

Niski polibutadien cis

Stosując alkilolit (np. butylolit ) jako katalizator wytwarza się polibutadien zwany „niskim cis ”, który zazwyczaj zawiera 36% cis , 59% trans i 10% winylu.

Pomimo wysokiej przemiany ciecz-szkło, polibutadien o niskiej zawartości cis jest stosowany w produkcji opon i jest mieszany z innymi polimerami oponowymi, a także może być korzystnie stosowany jako dodatek do tworzyw sztucznych ze względu na niską zawartość żeli.

Polibutadien o wysokiej zawartości winylu

W 1980 roku naukowcy z japońskiej firmy Zeon odkryli, że polibutadien o wysokiej zawartości winylu (ponad 70%), pomimo wysokiego przejścia ciecz-szkło, może być z powodzeniem stosowany w oponach w połączeniu z wysokim cis . Ten materiał jest wytwarzany z katalizatorem alkilolitowym .

Polibutadien o wysokiej zawartości trans

Polibutadien można wytwarzać z zawartością trans powyżej 90% przy użyciu katalizatorów podobnych do tych o wysokim cis : neodym, lantan , nikiel. Ten materiał to kryształowy plastik (tj. nie elastomer), który topi się w temperaturze około 80 °C. Dawniej był używany do zewnętrznej warstwy piłek golfowych. Dziś jest używany tylko przemysłowo, ale firmy takie jak Ube badają inne możliwe zastosowania.

Inny

Polibutadien metalocenowy

Zastosowanie metalocenowych katalizatorów polimeryzacji butadienu badane japońskie badaczy. Korzyści wydają się wynikać z wyższego stopnia kontroli zarówno w rozkładzie masy cząsteczkowej, jak i proporcji cis/trans/winylu. Od 2006 roku żaden producent nie produkuje „metalocenowego polibutadienu” na zasadach komercyjnych.

Kopolimery

1,3-butadien jest zwykle kopolimeryzowany z innymi rodzajami monomerów, takimi jak styren i akrylonitryl, w celu wytworzenia kauczuków lub tworzyw sztucznych o różnych właściwościach. Najpopularniejszą formą jest kopolimer styrenowo-butadienowy , który jest surowcem do produkcji opon samochodowych . Jest również stosowany w kopolimerach blokowych i twardych tworzywach termoplastycznych, takich jak plastik ABS . W ten sposób można wytworzyć materiał kopolimerowy o dobrej sztywności , twardości i wytrzymałości . Ponieważ łańcuchy mają podwójne wiązanie w każdej powtarzalnej jednostce , materiał jest wrażliwy na pękanie ozonowe .

Produkcja

Roczna produkcja polibutadienu w 2003 r. wyniosła 2,0 mln ton. To sprawia, że jest to drugi pod względem ilości produkowany syntetyczny kauczuk, za kauczukiem butadienowo-styrenowym (SBR).

Procesy produkcyjne polibutadienu o wysokim cis i niskim cis były kiedyś zupełnie inne i były prowadzone w oddzielnych zakładach. Ostatnio zmieniła się tendencja do wykorzystywania jednej instalacji do produkcji jak największej liczby różnych rodzajów kauczuku, w tym polibutadienu o niskim cis , wysokim cis (z neodymem jako katalizatorem) i SBR.

Przetwarzanie

Kauczuk polibutadienowy jest rzadko używany samodzielnie, ale zamiast tego jest mieszany z innymi kauczukami. Polibutadien jest trudny do opasania w dwuwalcowym młynie mieszającym. Zamiast tego można przygotować cienki arkusz polibutadienu i przechowywać go oddzielnie. Następnie, po odpowiednim zmatowieniu kauczuku naturalnego, kauczuk polibutadienowy można dodać do mieszalnika dwuwalcowego. Podobną praktykę można zastosować, na przykład, jeśli polibutadien ma być mieszany z kauczukiem butadienowo-styrenowym (SBR). *Kauczuk polibutadienowy może być dodany ze styrenem jako modyfikatorem udarności. Wysokie dawki mogą wpływać na klarowność styrenu.

W mieszalniku wewnętrznym jako pierwszy można umieścić kauczuk naturalny i/lub kauczuk butadienowo-styrenowy, a następnie polibutadien.

Nadmierne żucie nie zmniejsza plastyczności polibutadienu.

Zastosowania

Roczna produkcja polibutadienu wynosi 2,1 mln ton (2000). To czyni go drugim pod względem ilości produkowanym kauczukiem syntetycznym, za kauczukiem butadienowo-styrenowym (SBR).

Opony

Polibutadien jest szeroko stosowany w różnych częściach opon samochodowych; produkcja opon pochłania około 70% światowej produkcji polibutadienu, z czego większość ma wysoki cis . Polibutadien jest stosowany przede wszystkim w ścianach bocznych opon ciężarowych, co pomaga zwiększyć zmęczenie do czasu awarii ze względu na ciągłe zginanie podczas jazdy. Dzięki temu opony nie wybuchną w ekstremalnych warunkach eksploatacji. Jest on również stosowany w części bieżnika ogromnych opon ciężarowych w celu poprawy ścieralności, tj. mniejszego zużycia, i aby zapewnić stosunkowo niską temperaturę opony, ponieważ ciepło wewnętrzne szybko się ulatnia. Obie części są formowane przez wyciskanie .

Jego głównymi konkurentami w tym zastosowaniu są kauczuki butadienowo-styrenowe (SBR) i kauczuki naturalne. Polibutadien ma przewagę nad SBR w niższej temperaturze zeszklenia , co zapewnia mu wysoką odporność na zużycie i niski opór toczenia. Daje to oponom długą żywotność i niskie zużycie paliwa. Jednak niższa temperatura przejścia obniża również tarcie na mokrych powierzchniach, dlatego polibutadien prawie zawsze stosuje się w połączeniu z dowolnym z dwóch pozostałych elastomerów. Około 1 kg polibutadienu przypada na oponę w samochodach i 3,3 kg w pojazdach użytkowych.

Tworzywa sztuczne

Około 25% produkowanego polibutadienu wykorzystywane jest do poprawy właściwości mechanicznych tworzyw sztucznych, w szczególności polistyrenu wysokoudarowego (HIPS) oraz w mniejszym stopniu akrylonitrylo-butadieno-styrenu (ABS). Dodatek od 4 do 12% polibutadienu do polistyrenu zmienia go z kruchego i delikatnego w plastyczny i wytrzymały.

Jakość procesu jest ważniejsza w zastosowaniach w tworzywach sztucznych niż w oponach, zwłaszcza jeśli chodzi o kolor i zawartość żeli, które muszą być jak najmniejsze. Ponadto produkty muszą spełniać listę wymagań zdrowotnych ze względu na ich zastosowanie w przemyśle spożywczym.

Piłki golfowe

Większość piłek golfowych wykonana jest z elastycznego rdzenia z polibutadienu otoczonego warstwą twardszego materiału. Polibutadien jest preferowany w stosunku do innych elastomerów ze względu na jego wysoką sprężystość.

Rdzeń kulek powstaje w procesie formowania tłocznego z reakcjami chemicznymi. Polibutadien jest najpierw mieszany z dodatkami, następnie wytłaczany, prasowany za pomocą kalandra i cięty na kawałki, które umieszczane są w formie. Forma jest poddawana działaniu wysokiego ciśnienia i wysokiej temperatury przez około 30 minut, wystarczająco dużo czasu na zwulkanizowanie materiału.

Produkcja piłek golfowych zużywa około 20 000 ton polibutadienu rocznie (1999).

Inne zastosowania

- Kauczuk polibutadienowy może być stosowany w dętkach węży do piaskowania wraz z kauczukiem naturalnym w celu zwiększenia sprężystości. Guma ta może być również stosowana w osłonach węży, głównie węży pneumatycznych i wodnych.

- Kauczuk polibutadienowy może być również stosowany w podkładkach kolejowych, blokach mostowych itp.

- Kauczuk polibutadienowy można mieszać z kauczukiem nitrylowym w celu łatwego przetwarzania. Jednak duże użycie może wpłynąć na odporność gumy nitrylowej na olej.

- Polibutadien jest używany do produkcji wysoko restytucyjnej zabawki Super Ball . Ze względu na wysoką sprężystość, wulkanizat na bazie 100% kauczuku polibutadienowego jest używany jako szalone piłki – tzn. piłka, jeśli zostanie upuszczona z 6. piętra domu, odbije się do 5½ do 6. piętra (zakładając brak oporu powietrza).

- Polibutadien jest również używany jako spoiwo w połączeniu z utleniaczem i paliwem w różnych rakietach na paliwo stałe, takich jak japoński pojazd nośny H-IIB ; powszechnie stosuje się jako polibutadien zakończony grupami hydroksylowymi (HTPB) lub polibutadien zakończony grupami karboksylowymi (CTPB) .

Zobacz też

Bibliografia

- Bibliografia

- Feldmana, Dorela; Barbalata, Alla (1996), Polimery syntetyczne: technologia, właściwości, zastosowania , Springer, ISBN 978-0-412-71040-7

- Kent, James A. (2006), Handbook of Industrial Chemistry and Biotechnology (11 ed.), Springer, ISBN 978-0-387-27842-1

- Morton, Maurice (1987), Technologia gumy (3 wyd.), Springer, ISBN 978-0-412-53950-3

Linki zewnętrzne

![]() Multimedia związane z polibutadienem w Wikimedia Commons

Multimedia związane z polibutadienem w Wikimedia Commons