Wydobycie ropy z łupków - Shale oil extraction

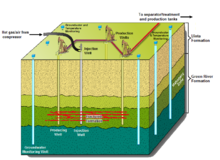

Eksperymentalny zakład wydobycia ropy z łupków in situ firmy Shell , Piceance Basin , Kolorado, Stany Zjednoczone

| |

| Typ procesu | Chemiczny |

|---|---|

| Sektor(y) przemysłowy(e) | Przemysł chemiczny , przemysł naftowy |

| Główne technologie lub podprocesy | Kiviter , Galoter , Petrosix , Fushun , Shell ICP |

| Surowiec | Łupki naftowe |

| Produkt(y) | Olej łupkowy |

| Wiodące firmy | Royal Dutch Shell , Eesti Energia , Viru Keemia Grupp , Petrobras , Fushun Mining Group |

| Główne obiekty | Fushun Shale Oil Plant , Narva Oil Plant , Petrosix , Stuart Shale Oil Plant |

Wydobycie ropy z łupków to proces przemysłowy służący do wydobycia ropy niekonwencjonalnej . Proces ten przekształca kerogenu w łupku oleju do oleju łupkowego przez pirolizę , uwodornienia lub rozpuszczania cieplnej . Powstały olej łupkowy jest używany jako olej opałowy lub uszlachetniany w celu spełnienia specyfikacji surowca rafineryjnego poprzez dodanie wodoru i usunięcie zanieczyszczeń siarką i azotem .

Wydobycie ropy łupkowej odbywa się zwykle na powierzchni ( przeróbka ex situ ) poprzez wydobywanie łupków bitumicznych, a następnie obróbkę ich w zakładach przeróbczych . Inne nowoczesne technologie realizują obróbkę pod ziemią (przetwarzanie na miejscu lub na miejscu ) poprzez zastosowanie ciepła i wydobycie ropy naftowej przez szyby naftowe .

Najwcześniejszy opis procesu pochodzi z X wieku. W 1684 Wielka Brytania przyznała pierwszy formalny patent na proces wydobycia. Przemysł wydobywczy i innowacje rozpowszechniły się w XIX wieku. Przemysł skurczył się w połowie XX wieku po odkryciu dużych złóż konwencjonalnej ropy naftowej , ale wysokie ceny ropy naftowej na początku XXI wieku doprowadziły do ponownego zainteresowania, czemu towarzyszył rozwój i testowanie nowszych technologii.

Od 2010 roku główne branże wydobywcze o długoletniej tradycji działają w Estonii , Brazylii i Chinach . Jego opłacalność ekonomiczna zwykle wymaga braku lokalnie dostępnej ropy naftowej. Narodowe bezpieczeństwo energetyczne problemy również odegrały pewną rolę w jego rozwoju. Krytycy wydobycia ropy z łupków stawiają pytania o kwestie związane z zarządzaniem środowiskiem , takie jak usuwanie odpadów, ekstensywne wykorzystanie wody, gospodarka ściekami i zanieczyszczenie powietrza.

Historia

W X wieku arabski lekarz Masawaih al- Mardini (Mesue Młodszy) pisał o swoich eksperymentach z wydobyciem ropy z „pewnego rodzaju łupków bitumicznych”. Pierwszy patent na wydobycie oleju łupkowego został przyznany przez Koronę Brytyjską w 1684 roku trzem osobom, które „znalazły sposób na wydobycie i wytworzenie wielkich ilości smoły, smoły i oliwy z pewnego rodzaju kamienia”. Nowoczesne przemysłowe wydobycie ropy łupkowej narodziło się we Francji wraz z wdrożeniem procesu wynalezionego przez Alexandra Selligue'a w 1838 roku, udoskonalonego dziesięć lat później w Szkocji przy użyciu procesu wynalezionego przez Jamesa Younga . Pod koniec XIX wieku zakłady zbudowano w Australii, Brazylii, Kanadzie i Stanach Zjednoczonych. Wynalezienie retorty Pumpherstona z 1894 roku , która była znacznie mniej zależna od ciepła węglowego niż jej poprzednicy, oznaczało oddzielenie przemysłu łupków naftowych od przemysłu węglowego.

Chiny ( Manchuria ), Estonia, Nowa Zelandia , RPA , Hiszpania , Szwecja i Szwajcaria rozpoczęły wydobycie ropy z łupków na początku XX wieku. Jednak odkrycia ropy naftowej w Teksasie w latach 20. XX wieku i na Bliskim Wschodzie w połowie XX wieku spowodowały zatrzymanie większości przemysłu łupkowego. W 1944 roku Stany Zjednoczone wznowiły wydobycie ropy z łupków w ramach swojego Programu Syntetycznych Paliw Płynnych . Branże te trwały do czasu, gdy ceny ropy gwałtownie spadły w latach 80. XX wieku. Ostatnia retorta łupków naftowych w USA, obsługiwana przez Unocal Corporation , została zamknięta w 1991 r. Program amerykański został wznowiony w 2003 r., a następnie w 2005 r. rozpoczęto komercyjny program leasingu umożliwiający wydobycie łupków bitumicznych i piasków roponośnych na ziemiach federalnych zgodnie z Ustawa o polityce energetycznej z 2005 r . .

Od 2010 roku wydobycie ropy łupkowej odbywa się w Estonii, Brazylii i Chinach. W 2008 roku ich przemysł wyprodukował około 930 000 ton (17 700 baryłek dziennie) ropy łupkowej. Australia, Stany Zjednoczone i Kanada przetestowały techniki wydobycia ropy z łupków w ramach projektów demonstracyjnych i planują wdrożenie komercyjne; Maroko i Jordania ogłosiły, że zamierzają zrobić to samo. Tylko cztery procesy są w użyciu komercyjnym: Kiviter , Galoter , Fushun i Petrosix .

Zasady przetwarzania

Proces ekstrakcji oleju łupkowego rozkłada oleju łupkowego i przetwarza jego kerogenu w oleju łupkowego z ropy -jak syntetycznego surowego oleju. Proces prowadzony jest przez pirolizę , uwodornienie lub rozpuszczanie termiczne . Efektywność procesów ekstrakcji często ocenia się porównując ich wydajność z wynikami testu Fischera wykonanego na próbce łupka.

Najstarsza i najczęstsza metoda ekstrakcji polega na pirolizie (znanej również jako retortowanie lub destylacja destrukcyjna ). W tym procesie łupki naftowe są podgrzewane bez dostępu tlenu, aż kerogen rozłoży się na dające się skondensować opary oleju łupkowego i nieskraplający się palny gaz łupkowy . Opary ropy naftowej i gaz łupkowy są następnie zbierane i schładzane, co powoduje kondensację oleju łupkowego . Ponadto w wyniku przetwarzania łupków naftowych powstają zużyte łupki naftowe, które są pozostałością stałą. Zużyte łupki składają się ze związków nieorganicznych ( minerały ) i węgla – pozostałości węglowej utworzonej z kerogenu. Spalanie zwęglonych łupków daje popiół z łupków bitumicznych. Zużyty łupek i popiół łupkowy można wykorzystać jako składniki w produkcji cementu lub cegły. Skład łupków bitumicznych może stanowić wartość dodaną do procesu wydobycia poprzez odzyskiwanie produktów ubocznych, w tym amoniaku , siarki , związków aromatycznych , smoły , asfaltu i wosków .

Ogrzewanie łupków bitumicznych do temperatury pirolizy i zakończenie endotermicznych reakcji rozkładu kerogenu wymaga źródła energii. Niektóre technologie wykorzystują do generowania tego ciepła inne paliwa kopalne, takie jak gaz ziemny, ropa naftowa lub węgiel, a metody eksperymentalne wykorzystują do tego celu energię elektryczną, fale radiowe , mikrofale lub płyny reaktywne . Stosowane są dwie strategie w celu zmniejszenia, a nawet wyeliminowania zewnętrznego zapotrzebowania na energię cieplną: gaz łupkowy i produkty uboczne zwęglania powstające w wyniku pirolizy mogą być spalane jako źródło energii, a ciepło zawarte w gorących zużytych łupkach bitumicznych i popiele łupków bitumicznych może być wykorzystany do wstępnego podgrzewania surowych łupków bitumicznych.

W przypadku przetwarzania ex situ łupki bitumiczne są kruszone na mniejsze kawałki, zwiększając powierzchnię w celu lepszego wydobycia. Temperatura, w której następuje rozkład łupków bitumicznych, zależy od skali czasowej procesu. W procesach retortowania ex situ rozpoczyna się w temperaturze 300 °C (570 °F) i przebiega szybciej i całkowicie w wyższych temperaturach. Ilość produkowanego oleju jest największa, gdy temperatura wynosi od 480 do 520 °C (900 do 970 °F). Stosunek gazu łupkowego do ropy łupkowej generalnie wzrasta wraz z temperaturą retortowania. W przypadku nowoczesnego procesu in situ , który może zająć kilka miesięcy ogrzewania, rozkład można prowadzić w temperaturach tak niskich, jak 250 °C (480 °F). Preferowane są temperatury poniżej 600 °C (1110 °F), ponieważ zapobiega to rozkładowi wapienia i dolomitu w skale, a tym samym ogranicza emisję dwutlenku węgla i zużycie energii.

Uwodornianie i rozpuszczanie termiczne (reaktywne procesy płynowe) ekstrahują olej za pomocą donatorów wodoru , rozpuszczalników lub ich kombinacji. Rozpuszczanie termiczne obejmuje zastosowanie rozpuszczalników w podwyższonych temperaturach i ciśnieniach, zwiększając wydajność oleju poprzez krakowanie rozpuszczonej materii organicznej. Różnymi metodami wytwarza się olej łupkowy o różnych właściwościach.

Klasyfikacja technologii ekstrakcji

Analitycy branżowi stworzyli kilka klasyfikacji technologii stosowanych do wydobycia ropy łupkowej z łupków bitumicznych.

Zgodnie z zasadami procesu : W oparciu o obróbkę surowego łupku naftowego za pomocą ciepła i rozpuszczalników, metody są klasyfikowane jako piroliza, uwodornienie lub rozpuszczanie termiczne.

Według lokalizacji : często stosowane rozróżnienie dotyczy tego, czy przetwarzanie odbywa się nad, czy pod ziemią, i klasyfikuje technologie ogólnie jako ex situ (przemieszczone) lub in situ (w miejscu). W przeróbce ex situ , zwanej również retortowaniem naziemnym , łupki naftowe są wydobywane pod ziemią lub na powierzchni, a następnie transportowane do zakładu przeróbczego. W przeciwieństwie do tego, przetwarzanie in situ przekształca kerogen, gdy jest jeszcze w postaci złoża łupków naftowych, po czym jest on następnie wydobywany przez szyby naftowe , gdzie unosi się w taki sam sposób, jak konwencjonalna ropa naftowa. W przeciwieństwie do przeróbki ex situ , nie obejmuje ona wydobycia ani składowania zużytych łupków bitumicznych na powierzchni ziemi, ponieważ zużyty łupek naftowy pozostaje pod ziemią.

Metodą ogrzewania : Metoda przekazywania ciepła z produktów spalania do łupków bitumicznych może być sklasyfikowana jako bezpośrednia lub pośrednia. Podczas gdy metody, które umożliwiają kontakt produktów spalania z łupkiem naftowym w retorcie, są klasyfikowane jako bezpośrednie , metody polegające na spalaniu materiałów na zewnątrz retorty w celu podgrzania innego materiału, który styka się z łupkiem naftowym, są określane jako pośrednie

Według nośnika ciepła : W oparciu o materiał użyty do dostarczenia energii cieplnej do łupków bitumicznych, technologie przetwarzania zostały podzielone na gazowy nośnik ciepła, stały nośnik ciepła, przewodzenie przez ściany, reaktywny płyn i metody ogrzewania wolumetrycznego. Metody nośników ciepła można podzielić na bezpośrednie lub pośrednie.

Poniższa tabela przedstawia technologie ekstrakcji sklasyfikowane według metody ogrzewania, nośnika ciepła i lokalizacji ( in situ lub ex situ ).

| Klasyfikacja technologii przetwarzania według metody ogrzewania i lokalizacji (wg Alana Burnhama) | ||

|---|---|---|

| Metoda ogrzewania | Naziemne ( ex situ ) | Pod ziemią ( na miejscu ) |

| Wewnętrzne spalanie | Spalanie gazu , NTU , Kiviter , Fushun , Union A , Paraho Direct , Superior Direct | Occidental Petroleum MIS , LLNL RISE , Geokinetyka pozioma , Rio Blanco |

| Ciała stałe pochodzące z recyklingu na gorąco (inertny lub wypalany łupek) |

Alberta Taciuk , Galoter , Enefit , Lurgi-Ruhrgas , TOSCO II , Chevron STB , LLNL HRS , Shell Spher , KENTORT II |

– |

| Przewodzenie przez ścianę (różne paliwa) |

Pumpherston , Fischer Assay , Oil-Tech , EcoShale In-Capsule , Combustion Resources | Shell ICP (metoda podstawowa), American Shale Oil CCR , IEP Geothermic Fuel Cell |

| Gorący gaz generowany zewnętrznie | PetroSIX , Union B , Paraho Indirect , Superior Indirect , Syntec (proces Smitha) | Chevron CRUSH , Omnishale , MWE IGE |

| Płyny reaktywne | IGT Hytort (wysokociśnieniowe H 2 ), procesy z rozpuszczalnikiem donorowym Rendall Process Chattanooga reaktor ze złożem fluidalnym | Shell ICP (niektóre przykłady wykonania) |

| Ogrzewanie wolumetryczne | – | Procesy fal radiowych, mikrofal i prądu elektrycznego |

Według wielkości cząstek surowych łupków bitumicznych : Różne technologie przetwarzania ex situ mogą być zróżnicowane ze względu na wielkość cząstek łupków bitumicznych, które są podawane do retort. Z reguły technologie gazowego nośnika ciepła przetwarzają bryły łupków naftowych o różnej średnicy od 10 do 100 milimetrów (0,4 do 3,9 cala), podczas gdy technologie stałego nośnika ciepła i przewodzenia przez ściany przetwarzają drobne cząstki o średnicy mniejszej niż 10 milimetrów (0,4 cala). .

Według orientacji retorty : technologie „ex-situ” są czasami klasyfikowane jako pionowe lub poziome. Retorty pionowe to zwykle piece szybowe, w których złoże łupku przesuwa się z góry na dół pod wpływem grawitacji. Retorty poziome to zwykle poziome obracające się bębny lub ślimaki, w których łupek przesuwa się z jednego końca na drugi. Co do zasady, retorty pionowe przetwarzają grudki przy użyciu gazowego nośnika ciepła, podczas gdy autoklawy poziome przetwarzają drobne cząstki przy użyciu stałego nośnika ciepła.

Ze względu na złożoność technologii : technologie in situ są zwykle klasyfikowane jako prawdziwe procesy in situ lub zmodyfikowane procesy in situ . Prawdziwe procesy in situ nie obejmują wydobywania ani kruszenia łupków bitumicznych. Zmodyfikowane procesy in situ polegają na wierceniu i szczelinowaniu docelowego złoża łupków bitumicznych w celu wytworzenia pustych przestrzeni w złożu. Pustki umożliwiają lepszy przepływ gazów i płynów przez złoże, zwiększając tym samym objętość i jakość produkowanej ropy łupkowej.

Technologie ex situ

Wewnętrzne spalanie

Technologie spalania wewnętrznego spalają materiały (zwykle węgiel drzewny i gaz łupkowy) w retorcie pionowego wału w celu dostarczenia ciepła do pirolizy. Zazwyczaj cząstki surowego łupka bitumicznego o wielkości od 12 mm (0,5 cala) do 75 mm (3,0 cala) są podawane w górnej części retorty i są ogrzewane przez wznoszące się gorące gazy, które przechodzą przez opadające łupki bitumiczne, powodując w ten sposób rozkład kerogen w około 500 ° C (932 ° F). Mgła oleju łupkowego, wydzielające się gazy i schłodzone gazy spalinowe są usuwane z górnej części retorty, a następnie przenoszone do urządzeń separacyjnych. Skondensowany olej łupkowy jest zbierany, a nieskraplający się gaz jest zawracany i wykorzystywany do podgrzania retorty. W dolnej części retorty powietrze jest wtryskiwane do spalania, które podgrzewa zużyty olej łupkowy i gazy do temperatury od 700 °C (1292 °F) do 900 °C (1650 °F). Zimny gaz z recyklingu może dostać się na dno retorty, aby schłodzić popiół łupkowy. Procesy Union A i Superior Direct odbiegają od tego wzorca. W procesie Union A łupek bitumiczny jest podawany przez dno retorty, a pompa przesuwa go w górę. W procesie Superior Direct łupki bitumiczne są przetwarzane w poziomej, segmentowej retorcie z ruchomym rusztem w kształcie pączka .

Technologie spalania wewnętrznego, takie jak Paraho Direct, są wydajne pod względem termicznym , ponieważ spalanie węgla odbarwiającego na zużytym łupku i ciepło odzyskane z popiołu łupkowego i wydzielających się gazów może zapewnić wszystkie wymagania cieplne retorty. Te technologie mogą osiągnąć 80-90% wydajności testu Fischera. Dwie dobrze ugruntowane branże przemysłu łupkowego wykorzystują technologie spalania wewnętrznego: zakłady przetwórcze Kiviter działają w Estonii nieprzerwanie od lat 20. XX wieku, a wiele chińskich firm obsługuje zakłady przetwórcze Fushun .

Powszechną wadą technologii spalania wewnętrznego jest to, że palny gaz łupkowy jest rozcieńczany przez gazy spalinowe, a cząstki mniejsze niż 10 milimetrów (0,4 cala) nie mogą być przetwarzane. Nierównomierny rozkład gazu w retorcie może spowodować zablokowanie, gdy gorące punkty powodują stopienie lub rozpad cząstek.

Materiały stałe z recyklingu na gorąco

Technologie recyklingu gorących cząstek stałych dostarczają ciepło do łupków bitumicznych poprzez recykling gorących cząstek stałych — zazwyczaj popiołu łupkowego. W technologiach tych zwykle stosuje się retorty z obrotowym piecem lub ze złożem fluidalnym , zasilane drobnymi cząstkami łupków naftowych o średnicy mniejszej niż 10 milimetrów (0,4 cala); niektóre technologie wykorzystują cząstki nawet mniejsze niż 2,5 milimetra (0,10 cala). Recyklingowane cząstki są ogrzewane w oddzielnej komorze lub naczyniu do około 800°C (1470 °F), a następnie mieszane z surowym łupkiem naftowym, aby spowodować rozkład łupków w temperaturze około 500 °C (932 °F). Pary ropy naftowej i gaz z łupków są oddzielane od ciał stałych i schładzane w celu skondensowania i zebrania ropy. Ciepło odzyskane z gazów spalinowych i popiołu łupkowego można wykorzystać do wysuszenia i wstępnego podgrzania surowego łupka naftowego przed zmieszaniem go z gorącymi recyklowanymi cząstkami stałymi.

W procesach Galoter i Enefit zużyte łupki bitumiczne są spalane w oddzielnym piecu, a powstały gorący popiół jest oddzielany od spalin i mieszany z cząstkami łupków bitumicznych w piecu obrotowym. Gazy spalinowe z pieca służą do suszenia łupków bitumicznych w suszarni przed zmieszaniem z gorącym popiołem. W procesie TOSCO II stosuje się kulki ceramiczne zamiast popiołu łupkowego jako gorące materiały stałe pochodzące z recyklingu. Cechą wyróżniającą Proces Alberta Taciuk (ATP) jest to, że cały proces zachodzi w pojedynczym obrotowym wielokomorowym zbiorniku poziomym.

Ponieważ gorące recyklowane ciała stałe są ogrzewane w oddzielnym piecu, gaz łupkowy z tych technologii nie jest rozcieńczany gazami spalinowymi. Kolejną zaletą jest to, że nie ma ograniczeń co do najmniejszych cząstek, które może przetworzyć retorta, co pozwala na wykorzystanie całej rozdrobnionej paszy. Jedną wadą jest to, że do obsługi powstałego drobniejszego popiołu łupkowego zużywa się więcej wody.

Przewodzenie przez ścianę

Technologie te przenoszą ciepło do łupków bitumicznych, przepuszczając je przez ścianę retorty. Wsad łupkowy składa się zwykle z drobnych cząstek. Ich zaleta polega na tym, że opary retorty nie łączą się ze spalinami ze spalania. Proces Combustion Resources wykorzystuje opalany wodorem obrotowy piec, w którym gorący gaz krąży w zewnętrznym pierścieniu . Oleju Tech stopniowego ogrzewany elektrycznie retorty składa się z pojedynczych połączonych ze sobą komór grzewczych, ułożone jedna na drugiej. Jego główną zaletą jest modułowa konstrukcja , która zwiększa jego przenośność i zdolność adaptacji. Proces Red Leaf Resources EcoShale In-Capsule łączy wydobycie odkrywkowe z metodą ogrzewania w niższej temperaturze, podobną do procesów in situ , działając w obrębie ziemnej struktury. Gorący gaz krążący w równoległych rurach ogrzewa gruz z łupków bitumicznych. Instalacja w pustej przestrzeni powstałej po górnictwie pozwoliłaby na szybką rekultywację topografii. Ogólną wadą technologii przewodzenia przez ścianę jest to, że retorty są bardziej kosztowne, gdy są powiększone, ze względu na wynikową dużą ilość przewodzących ciepło ścianek wykonanych ze stopów wysokotemperaturowych.

Gorący gaz generowany zewnętrznie

Ogólnie rzecz biorąc, technologie gorących gazów wytwarzanych zewnętrznie są podobne do technologii spalania wewnętrznego, ponieważ przetwarzają również bryły łupków bitumicznych w pionowych piecach szybowych. Co istotne, ciepło w tych technologiach jest dostarczane przez gazy nagrzane na zewnątrz zbiornika retorty, a zatem opary retorty nie są rozcieńczane spalinami ze spalania. Petrosix i Paraho Pośrednie zastosować tę technologię. Oprócz nieprzyjmowania drobnych cząstek jako surowca, technologie te nie wykorzystują potencjalnego ciepła spalania węgla odbarwiającego na zużytym łupku, a zatem muszą spalać bardziej wartościowe paliwa. Jednak ze względu na brak spalania zużytych łupków łupek naftowy nie przekracza 500 ° C (932 ° F) i można uniknąć znacznego rozkładu minerałów węglanowych i późniejszego wytwarzania CO 2 w przypadku niektórych łupków naftowych. Ponadto technologie te wydają się być bardziej stabilne i łatwiejsze do kontrolowania niż technologie spalania wewnętrznego lub gorącego recyklingu ciał stałych.

Płyny reaktywne

Kerogen jest ściśle związany z łupkiem i jest odporny na rozpuszczanie przez większość rozpuszczalników . Pomimo tego ograniczenia, przeprowadzono testy ekstrakcji przy użyciu szczególnie reaktywnych płynów, w tym tych w stanie nadkrytycznym . Technologie płynów reaktywnych są odpowiednie do przetwarzania łupków naftowych o niskiej zawartości wodoru. W tych technologiach gazowy wodór (H 2 ) lub donory wodoru (chemikalia oddające wodór podczas reakcji chemicznych) reagują z prekursorami koksu (struktury chemiczne w łupkach bitumicznych, które są podatne na tworzenie się zwęglenia podczas retortowania, ale jeszcze tego nie zrobiły). Technologie płynów reaktywnych obejmują proces IGT Hytort (wysokiego ciśnienia H 2 ), procesy z rozpuszczalnikiem donorowym oraz reaktor ze złożem fluidalnym Chattanooga . W IGT Hytort łupki naftowe przetwarzane są w środowisku wodoru pod wysokim ciśnieniem. Proces Chattanooga wykorzystuje reaktor ze złożem fluidalnym i powiązany z nim podgrzewacz wodorowy do krakingu termicznego i uwodorniania łupków bitumicznych . Wyniki laboratoryjne wskazują, że technologie te mogą często uzyskiwać znacznie wyższe uzyski ropy niż procesy pirolizy. Wady to dodatkowy koszt i złożoność produkcji wodoru i wysokociśnieniowych zbiorników retortowych.

Zgazowanie plazmowe

Przeprowadzono kilka eksperymentalnych testów zgazowania łupków bitumicznych przy użyciu technologii plazmowych . W tych technologiach łupki naftowe są bombardowane przez rodniki ( jony ). Rodniki rozbijają cząsteczki kerogenu , tworząc syntetyczny gaz i ropę. Jako gaz plazmowy stosuje się powietrze, wodór lub azot, a procesy mogą przebiegać w trybie łuku , łuku plazmowego lub elektrolizy plazmowej. Główną zaletą tych technologii jest przetwarzanie bez użycia wody.

Technologie in situ

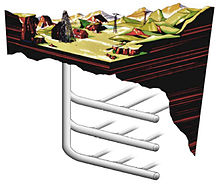

Technologie in situ podgrzewają łupki olejowe pod ziemią poprzez wstrzykiwanie gorących płynów do formacji skalnej lub przy użyciu liniowych lub planarnych źródeł ogrzewania, po których następuje przewodzenie ciepła i konweekcja w celu rozprowadzenia ciepła przez obszar docelowy. Ropa łupkowa jest następnie wydobywana przez pionowe odwierty wywiercone w formacji. Technologie te są potencjalnie w stanie wydobyć więcej ropy łupkowej z danego obszaru niż konwencjonalnetechnologie przetwarzania ex situ , ponieważ odwierty mogą sięgać większych głębokości niż kopalnie odkrywkowe. Stanowią one okazję do wydobycia ropy łupkowej ze złóż niskiej jakości, której tradycyjne techniki wydobywcze nie były w stanie wydobyć.

W czasie II wojny światowej zmodyfikowany proces wydobycia in situ został wdrożony w Niemczech bez większych sukcesów. Jednym z najwcześniejszych udanych procesów in situ było podziemne zgazowanie za pomocą energii elektrycznej ( metoda Ljungströma ) – proces wykorzystywany w latach 1940-1966 do wydobycia ropy z łupków w Kvarntorp w Szwecji. Przed latami osiemdziesiątymi w Stanach Zjednoczonych badano wiele odmian procesu in situ . Pierwszy zmodyfikowany eksperyment in situ w łupkach bitumicznych w Stanach Zjednoczonych został przeprowadzony przez Occidental Petroleum w 1972 roku w Logan Wash w Kolorado. Badane są nowsze technologie, które wykorzystują różnorodne źródła ciepła i systemy dostarczania ciepła.

Przewodnictwo ścienne

Technologie przewodzące ściany in situ wykorzystują elementy grzejne lub rury grzewcze umieszczone w formacji łupków bitumicznych. Proces konwersji in situ Shell (Shell ICP) wykorzystuje elektryczne elementy grzejne do podgrzewania warstwy łupków bitumicznych do temperatury od 340 do 370 °C (650 do 700 °F) przez okres około czterech lat. Obszar przetwarzania jest odizolowany od otaczających wód gruntowych przez ścianę zamarzającą składającą się ze studni wypełnionych krążącym super schłodzonym płynem. Wadami tego procesu są duże zużycie energii elektrycznej, nadmierne zużycie wody oraz ryzyko zanieczyszczenia wód gruntowych . Proces był testowany od wczesnych lat 80-tych na poligonie Mahogany w basenie Piceance . 270 metrów sześciennych (1700 baryłek) ropy wydobyto w 2004 roku na obszarze testowym o wymiarach 9 na 12 metrów (30 na 40 stóp).

W procesie CCR proponowanego przez amerykańską olej łupkowy , przegrzanej pary lub inny nośnik ciepła krąży przez szereg rur umieszczonych pod warstwą oleju łupkowego do ekstrakcji. System łączy odwierty poziome, przez które przepuszczana jest para, oraz odwierty pionowe, które zapewniają zarówno pionowy transfer ciepła poprzez zawracanie przetworzonego oleju łupkowego, jak i sposób gromadzenia wydobytych węglowodorów. Ciepło dostarczane jest poprzez spalanie gazu ziemnego lub propanu w początkowej fazie oraz gazu łupkowego w późniejszym etapie.

Proces Geothermic Fuels Cells Process (IEP GFC) zaproponowany przez Independent Energy Partners polega na wydobyciu ropy łupkowej poprzez wykorzystanie wysokotemperaturowego stosu ogniw paliwowych . Ogniwa umieszczone w formacji łupków naftowych są zasilane gazem ziemnym w okresie rozgrzewania, a następnie gazem łupkowym wytwarzanym z własnego ciepła odpadowego .

Gorący gaz generowany zewnętrznie

Zewnętrznie generowane gorące gazy in situ wykorzystują gorące gazy ogrzewane nad ziemią, a następnie wstrzykiwane do formacji łupków bitumicznych. Proces Chevron CRUSH , który został zbadany przez Chevron Corporation we współpracy z Los Alamos National Laboratory , polega na wtryskiwaniu podgrzanego dwutlenku węgla do formacji przez wywiercone odwierty i ogrzewaniu formacji przez szereg poziomych szczelin, przez które przepływa gaz. General Synfuels International zaproponował proces Omnishale, polegający na wtryskiwaniu przegrzanego powietrza do formacji łupków naftowych. Proces ekstrakcji pary in situ firmy Mountain West Energy wykorzystuje podobne zasady wstrzykiwania gazu o wysokiej temperaturze.

ExxonMobil Electrofrac

ExxonMobil jest in situ techniki ( ExxonMobil Electrofrac ) wykorzystuje elektrycznego ogrzewania zarówno elementy przewodzenia ściany i objętościowe metod ogrzewania. Wstrzykuje materiał przewodzący prąd elektryczny, taki jak kalcynowany koks naftowy, do szczelin hydraulicznych powstałych w formacji łupków bitumicznych, które następnie tworzą element grzewczy. Studzienki grzewcze są umieszczone w równoległym rzędzie z drugą poziomą studzienką przecinającą je na palcach. Pozwala to na przyłożenie przeciwstawnych ładunków elektrycznych na każdym końcu.

Ogrzewanie wolumetryczne

Illinois Institute of Technology opracowała koncepcję łupkowego olej wolumetryczne ogrzewania za pomocą fal radiowych (radio frequency) przetwarzania pod koniec 1970 roku. Technologia ta była dalej rozwijana przez Lawrence Livermore National Laboratory . Łupki naftowe są ogrzewane przez pionowe układy elektrod . Głębsze objętości mogłyby być przetwarzane przy niższych szybkościach ogrzewania przez instalacje rozmieszczone w odstępach kilkudziesięciu metrów. Koncepcja zakłada częstotliwość radiową, przy której głębokość skóry wynosi kilkadziesiąt metrów, pokonując w ten sposób czasy dyfuzji termicznej potrzebne do ogrzewania przewodzącego. Jego wady to intensywne zapotrzebowanie na energię elektryczną oraz możliwość, że woda gruntowa lub zwęglenie zaabsorbują nadmierne ilości energii. Przetwarzanie częstotliwości radiowych w połączeniu z płynami krytycznymi jest opracowywane przez Raytheon wraz z CF Technologies i testowane przez firmę Schlumberger .

Technologie ogrzewania mikrofalowego opierają się na tych samych zasadach, co ogrzewanie falami radiowymi, chociaż uważa się, że ogrzewanie falami radiowymi jest lepszym rozwiązaniem niż ogrzewanie mikrofalowe, ponieważ jego energia może wnikać głębiej w formację łupkową. Proces ogrzewania mikrofalowego został przetestowany przez Global Resource Corporation . Electro-Petroleum proponuje wzmocnione elektrycznie odzyskiwanie ropy przez przepływ prądu stałego między katodami w studniach produkcyjnych i anodami zlokalizowanymi na powierzchni lub na głębokości w innych odwiertach. Przepływ prądu przez formację łupkową powoduje oporowe ogrzewanie Joule'a .

Ekonomia

Dominującym pytaniem w przypadku wydobycia ropy z łupków jest to, w jakich warunkach olej łupkowy jest ekonomicznie opłacalny. Według Departamentu Energii Stanów Zjednoczonych , koszty inwestycyjne kompleksu przetwórczego ex situ 100 000 baryłek dziennie (16 000 m 3 /d) wynoszą 3–10 mld USD. Różnorodne próby zagospodarowania złóż łupkowych powiodły się tylko wtedy, gdy koszt wydobycia ropy łupkowej w danym regionie jest niższy niż cena ropy naftowej lub jej innych substytutów. Według ankiety przeprowadzonej przez RAND Corporation , koszt produkcji oleju łupkowego w hipotetycznym kompleksie retortowania powierzchniowego w Stanach Zjednoczonych (obejmującym kopalnię, zakład retortowania, zakład modernizacji , media pomocnicze i rekultywację zużytych łupków bitumicznych) byłby przedział 70–95 USD za baryłkę (440–600 USD/m 3 ), dostosowany do wartości z 2005 r. Zakładając, że stopniowy wzrost produkcji po rozpoczęciu produkcji komercyjnej, analiza wystaje stopniowe zmniejszenie kosztów przetwarzania do $ 30-40 korpusu ($ 190-250 / m 3 ), po osiągnięciu punktu kontrolnego 1 mld beczki (160 x 10 6 m 3 ). Departament Energii Stanów Zjednoczonych szacuje, że przetwarzanie ex situ byłoby opłacalne przy stałych średnich światowych cenach ropy naftowej powyżej 54 USD za baryłkę, a przetwarzanie in situ byłoby opłacalne przy cenach powyżej 35 USD za baryłkę. Szacunki te zakładają stopę zwrotu na poziomie 15%. Royal Dutch Shell ogłosił w 2006 r., że jego technologia Shell ICP przyniesie zysk, gdy ceny ropy naftowej będą wyższe niż 30 USD za baryłkę (190 USD/m 3 ), podczas gdy niektóre technologie przy produkcji na pełną skalę zapewniają rentowność przy cenach ropy nawet niższych niż 20 USD za baryłkę. baryłka (130 USD/m 3 ).

Aby zwiększyć wydajność retortowania łupków bitumicznych, a tym samym opłacalność produkcji oleju łupkowego, naukowcy zaproponowali i przetestowali kilka procesów kopirolizy, w których poddawane są retortacji inne materiały, takie jak biomasa , torf , odpady bitumiczne lub odpady gumy i tworzyw sztucznych. wraz z łupkiem naftowym. Niektóre zmodyfikowane technologie proponują połączenie retorty ze złożem fluidalnym z piecem z obiegowym złożem fluidalnym do spalania produktów ubocznych pirolizy (węgla i gazu łupkowego), a tym samym poprawy uzysku ropy naftowej, zwiększenia przepustowości i skrócenia czasu retortowania.

Innymi sposobami poprawy ekonomiki wydobycia ropy z łupków może być zwiększenie skali operacji w celu osiągnięcia korzyści skali , wykorzystanie łupków bitumicznych, które są produktem ubocznym wydobycia węgla, jak np. w Fushun w Chinach, produkcja specjalistycznych chemikaliów, jak Viru Keemia Grupa Grupp w Estonii wytwarza energię elektryczną w skojarzeniu z ciepła odpadowego i przetwarza wysokiej jakości łupki naftowe, które dają więcej ropy z przerabianego łupka.

Możliwą miarą żywotności łupków naftowych jako źródła energii jest stosunek energii w wydobywanej ropie do energii wykorzystywanej do jej wydobycia i przetwarzania (Energy Return on Energy Invested, EROEI ). W badaniu z 1984 r. oszacowano, że EROEI różnych znanych złóż łupków naftowych waha się między 0,7–13,3; Niektóre firmy i nowsze technologie zapewniają EROEI od 3 do 10. Zgodnie z World Energy Outlook 2010, EROEI przetwarzania ex-situ wynosi zazwyczaj 4 do 5, podczas gdy przetwarzania in-situ może wynosić nawet 2.

Aby zwiększyć EROEI, zaproponowano kilka połączonych technologii. Obejmują one wykorzystanie ciepła odpadowego z procesów, np. zgazowanie lub spalanie węgla resztkowego (węgla) oraz wykorzystanie ciepła odpadowego z innych procesów przemysłowych, takich jak zgazowanie węgla i wytwarzanie energii jądrowej .

Zapotrzebowanie na wodę w procesach wydobycia jest dodatkowym czynnikiem ekonomicznym w regionach, w których woda jest zasobem deficytowym.

Względy środowiskowe

Wydobycie łupków naftowych wiąże się z szeregiem oddziaływań środowiskowych, bardziej widocznych w górnictwie odkrywkowym niż podziemnym. Obejmują one drenaż kwasowy wywołany nagłym szybkim narażeniem, a następnie utlenianie wcześniej zakopanych materiałów, wprowadzanie metali, w tym rtęci do wód powierzchniowych i gruntowych, zwiększoną erozję , emisję gazów siarkowych i zanieczyszczenie powietrza spowodowane wytwarzaniem cząstek stałych podczas przetwarzania , transport i działania wspierające. W 2002 roku około 97% zanieczyszczenia powietrza, 86% wszystkich odpadów i 23% zanieczyszczenia wody w Estonii pochodziło z przemysłu energetycznego, który wykorzystuje łupki bitumiczne jako główny surowiec do produkcji energii.

Wydobycie łupków roponośnych może uszkodzić biologiczną i rekreacyjną wartość gruntów oraz ekosystemu na obszarze górniczym. Spalanie i obróbka termiczna generują odpady. Ponadto emisje do atmosfery z przetwarzania i spalania łupków bitumicznych obejmują dwutlenek węgla , gaz cieplarniany . Ekolodzy sprzeciwiają się produkcji i wykorzystaniu łupków bitumicznych, ponieważ wytwarzają one jeszcze więcej gazów cieplarnianych niż konwencjonalne paliwa kopalne. Eksperymentalne procesy konwersji in situ oraz technologie wychwytywania i składowania dwutlenku węgla mogą w przyszłości zmniejszyć niektóre z tych obaw, ale jednocześnie mogą powodować inne problemy, w tym zanieczyszczenie wód gruntowych . Wśród zanieczyszczeń wody powszechnie związanych z obróbką łupków bitumicznych znajdują się heterocykliczne węglowodory tlenowe i azotowe. Powszechnie wykrywane przykłady obejmują pochodne chinoliny , pirydynę i różne alkilowe homologi pirydyny ( pikolina , lutydyna ).

W suchych regionach, takich jak zachodnie stany USA i izraelska pustynia Negew , gdzie pomimo niedoboru wody istnieją plany rozszerzenia wydobycia z łupków naftowych, problemy związane z wodą są delikatną kwestią . W zależności od technologii, do retortowania naziemnego zużywa się od jednej do pięciu baryłek wody na baryłkę wyprodukowanego oleju łupkowego. Programowe oświadczenie w sprawie oddziaływania na środowisko wydane przez Biuro Gospodarki Gruntami Stanów Zjednoczonych z 2008 r. stwierdzało, że wydobycie odkrywkowe i operacje retortowe wytwarzają od 2 do 10 galonów amerykańskich (7,6 do 37,9 l; 1,7 do 8,3 imp gal) ścieków na 1 tonę amerykańską (0,91 t) przetworzonych łupków bitumicznych. Według niektórych szacunków przetwarzanie in situ zużywa około jednej dziesiątej wody. Aktywiści ekologiczni , w tym członkowie Greenpeace , zorganizowali silne protesty przeciwko przemysłowi łupków naftowych. W rezultacie Queensland Energy Resources zawiesił w 2004 roku proponowany projekt Stuart Oil Shale Project w Australii.

Zobacz też

Bibliografia

Linki zewnętrzne

- Łupki naftowe. Czasopismo naukowo-techniczne ( ISSN 0208-189X )

- Centrum Informacyjne Programu Oświadczenia o Wpływie na Środowisko (EIS) w łupkach naftowych i piaskach bitumicznych. Dotyczy potencjalnych dzierżaw federalnych ziem piasków roponośnych w stanie Utah i łupków roponośnych w stanie Utah, Wyoming i Kolorado.

- Narodowe Stowarzyszenie Łupków Naftowych Stanów Zjednoczonych (NOSA)