Kondensator ceramiczny - Ceramic capacitor

Ceramiczny kondensator jest stała wartość kondensatora , gdzie materiał ceramiczny działa jako dielektryk . Składa się z dwóch lub więcej naprzemiennych warstw ceramicznych i warstwy metalowej pełniącej rolę elektrod . Skład materiału ceramicznego określa zachowanie elektryczne, a tym samym zastosowanie. Kondensatory ceramiczne dzielą się na dwie klasy aplikacyjne:

- Kondensatory ceramiczne klasy 1 zapewniają wysoką stabilność i niskie straty w zastosowaniach z obwodami rezonansowymi.

- Kondensatory ceramiczne klasy 2 zapewniają wysoką sprawność objętościową w zastosowaniach buforowych, obejściowych i sprzęgających.

Kondensatory ceramiczne, zwłaszcza wielowarstwowe kondensatory ceramiczne (MLCC), są najczęściej produkowanymi i używanymi kondensatorami w sprzęcie elektronicznym, które zawierają około biliona (10 12 ) sztuk rocznie.

Kondensatory ceramiczne o specjalnych kształtach i stylach są używane jako kondensatory do tłumienia zakłóceń RFI/EMI , jako kondensatory przelotowe oraz w większych rozmiarach jako kondensatory mocy do nadajników .

Historia

Od początku badań nad elektrycznością materiały nieprzewodzące, takie jak szkło , porcelana , papier i mika były stosowane jako izolatory. Materiały te kilkadziesiąt lat później nadawały się również do dalszego wykorzystania jako dielektryk dla pierwszych kondensatorów.

Nawet we wczesnych latach bezprzewodowego aparatu transmisyjnego Marconiego , kondensatory porcelanowe były używane do zastosowań wysokiego napięcia i wysokiej częstotliwości w nadajnikach . Po stronie odbiornika w obwodach rezonansowych zastosowano mniejsze kondensatory mikowe. Kondensatory dielektryczne Mica zostały wynalezione w 1909 roku przez Williama Dubiliera. Przed II wojną światową mika była najpopularniejszym dielektrykiem kondensatorów w Stanach Zjednoczonych.

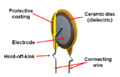

Mika jest materiałem naturalnym i nie jest dostępna w nieograniczonych ilościach. Tak więc w połowie lat dwudziestych niedobór miki w Niemczech i doświadczenie w porcelanie – specjalnej klasie ceramiki – doprowadziły w Niemczech do pierwszych kondensatorów wykorzystujących ceramikę jako dielektryk, tworząc nową rodzinę kondensatorów ceramicznych. Paraelektryczny dwutlenek tytanu ( rutyl ) został użyty jako pierwszy ceramiczny dielektryk, ponieważ miał liniową zależność od temperatury pojemności do kompensacji temperatury obwodów rezonansowych i może zastąpić kondensatory mikowe. W 1926 roku te kondensatory ceramiczne zostały wyprodukowane w niewielkich ilościach, a w latach 40. ich ilość wzrosła. Styl tej wczesnej ceramiki był krążkiem z metalizacją po obu stronach stykającym się z cynowanymi drutami. Ten styl poprzedza tranzystor i był szeroko stosowany w sprzęcie lampowym (np. odbiorniki radiowe) od około 1930 do 1950 roku.

Ale ten dielektryk paraelektryczny miał stosunkowo niską przenikalność elektryczną, tak że można było zrealizować tylko małe wartości pojemności. Rozwijający się rynek radiotelefonów w latach 30. i 40. XX wieku stwarza zapotrzebowanie na wyższe wartości pojemności, ale poniżej kondensatorów elektrolitycznych do zastosowań odsprzęgających HF. Odkryty w 1921 ferroelektryczny materiał ceramiczny tytanian baru o przenikalności elektrycznej w zakresie 1000, około dziesięciokrotnie większej niż dwutlenek tytanu lub mika, zaczął odgrywać znacznie większą rolę w zastosowaniach elektronicznych.

Wyższa przenikalność skutkowała znacznie wyższymi wartościami pojemności, ale wiązało się to ze stosunkowo niestabilnymi parametrami elektrycznymi. Dlatego te kondensatory ceramiczne mogły zastąpić powszechnie stosowane kondensatory mikowe tylko w zastosowaniach, w których stabilność była mniej ważna. Mniejsze wymiary w porównaniu do kondensatorów mikowych, niższe koszty produkcji oraz niezależność od dostępności miki przyspieszyły ich akceptację.

Szybko rozwijający się przemysł nadawczy po II wojnie światowej przyczynił się do głębszego zrozumienia krystalografii , przemian fazowych oraz chemicznej i mechanicznej optymalizacji materiałów ceramicznych. Dzięki złożonej mieszaninie różnych materiałów podstawowych można precyzyjnie regulować właściwości elektryczne kondensatorów ceramicznych. Aby odróżnić właściwości elektryczne kondensatorów ceramicznych, standaryzacja zdefiniowała kilka różnych klas zastosowań (klasa 1, klasa 2, klasa 3). Godne uwagi jest to, że odrębny rozwój w czasie wojny i później na rynku amerykańskim i europejskim doprowadził do różnych definicji tych klas (EIA vs IEC), a dopiero niedawno (od 2010 r.) nastąpiła ogólnoświatowa harmonizacja z normami IEC miało miejsce.

Typowym stylem kondensatorów ceramicznych pod tarczą (wówczas nazywanych kondensatorami) w zastosowaniach radiowych w okresie powojennym od lat 50. do 70. była ceramiczna rurka pokryta cyną lub srebrem zarówno na powierzchni wewnętrznej, jak i zewnętrznej. Zawierał stosunkowo długie zaciski tworzące wraz z opornikami i innymi komponentami plątaninę okablowania obwodu otwartego.

Łatwy do formowania materiał ceramiczny ułatwił rozwój specjalnych i dużych typów kondensatorów ceramicznych do zastosowań wysokiego napięcia, wysokiej częstotliwości (RF) i zasilania.

Wraz z rozwojem technologii półprzewodnikowej w latach 50. XX wieku opracowano kondensatory z warstwą barierową lub kondensatory IEC klasy 3/EIA klasy IV przy użyciu domieszkowanej ceramiki ferroelektrycznej. Ponieważ ten domieszkowany materiał nie nadawał się do produkcji wielowarstwowych, po dziesięcioleciach zastąpiono je kondensatorami Y5V klasy 2.

Wczesny styl ceramicznych kondensatorów dyskowych mógł być produkowany taniej niż zwykłe kondensatory ceramiczne w latach 50. i 70. XX wieku. Amerykańska firma będąca w trakcie programu Apollo , uruchomionego w 1961 roku, była pionierem układania wielu dysków w stos w celu stworzenia monolitycznego bloku. Ten „wielowarstwowy kondensator ceramiczny” (MLCC) był kompaktowy i oferował kondensatory o dużej pojemności. Produkcja tych kondensatorów w procesie odlewania taśmy i współspalania elektrod ceramicznych była dużym wyzwaniem produkcyjnym. MLCC rozszerzyły zakres zastosowań do tych wymagających większych wartości pojemności w mniejszych przypadkach. Te ceramiczne kondensatory chipowe były siłą napędową przemiany urządzeń elektronicznych z przelotowym otworem montażowym na montaż powierzchniowy w 1980 roku. Spolaryzowane kondensatory elektrolityczne można było zastąpić niespolaryzowanymi kondensatorami ceramicznymi, co upraszcza montaż.

W 1993 roku firmie TDK Corporation udało się zastąpić elektrody zawierające pallad znacznie tańszymi elektrodami niklowymi, znacznie obniżając koszty produkcji i umożliwiając masową produkcję MLCC.

Od 2012 roku każdego roku produkowanych jest ponad 10 12 MLCC. Wraz ze stylem ceramicznych kondensatorów chipowych, ceramiczne kondensatory dyskowe są często używane jako kondensatory bezpieczeństwa w zastosowaniach tłumienia zakłóceń elektromagnetycznych . Oprócz tego można znaleźć również duże ceramiczne kondensatory mocy do zastosowań w nadajnikach wysokiego napięcia lub wysokiej częstotliwości.

Nowe osiągnięcia w materiałach ceramicznych zostały wykonane przy użyciu ceramiki antyferroelektrycznej. Materiał ten charakteryzuje się nieliniową, antyferroelektryczną/ferroelektryczną zmianą fazy, która umożliwia zwiększone magazynowanie energii przy wyższej wydajności objętościowej. Służą do magazynowania energii (na przykład w detonatorach).

Klasy aplikacji, definicje

Różne materiały ceramiczne stosowane w kondensatorach ceramicznych, ceramice paraelektrycznej lub ferroelektrycznej , wpływają na właściwości elektryczne kondensatorów. Stosowanie mieszanin substancji paraelektrycznych na bazie dwutlenku tytanu powoduje bardzo stabilne i liniowe zachowanie wartości pojemności w określonym zakresie temperatur oraz niskie straty przy wysokich częstotliwościach. Ale te mieszaniny mają stosunkowo niską przenikalność elektryczną, tak że wartości pojemności tych kondensatorów są stosunkowo małe.

Wyższe wartości pojemności kondensatorów ceramicznych można osiągnąć, stosując mieszaniny materiałów ferroelektrycznych, takich jak tytanian baru, wraz z określonymi tlenkami. Te materiały dielektryczne mają znacznie wyższe przenikalności, ale jednocześnie ich wartość pojemności jest mniej lub bardziej nieliniowa w zakresie temperatur, a straty przy wysokich częstotliwościach są znacznie większe. Te różne właściwości elektryczne kondensatorów ceramicznych wymagają pogrupowania ich w „klasy zastosowań”. Definicja klas aplikacji pochodzi ze standaryzacji. Od 2013 r. w użyciu były dwa zestawy standardów, jeden z Międzynarodowej Komisji Elektrotechnicznej (IEC), a drugi z nieistniejącego już stowarzyszenia Electronic Industries Alliance (EIA).

Definicje klas aplikacji podane w obu normach są różne. Poniższa tabela przedstawia różne definicje klas aplikacji dla kondensatorów ceramicznych:

| Definicja dotycząca IEC/EN 60384-1 i IEC/EN 60384-8/9/21/22 |

Definicja dotycząca EIA RS-198 |

|---|---|

|

Kondensatory ceramiczne klasy 1 zapewniają wysoką stabilność i niskie straty w zastosowaniach z obwodami rezonansowymi. |

Kondensatory ceramiczne klasy I (lub zapisanej klasy 1) zapewniają wysoką stabilność i niskie straty w zastosowaniach z obwodami rezonansowymi |

|

Kondensatory ceramiczne klasy 2 zapewniają wysoką sprawność objętościową w zastosowaniach wygładzających, obejściowych, sprzęgających i odsprzęgających |

Kondensatory ceramiczne klasy II (lub zapisanej klasy 2) oferują wysoką sprawność objętościową przy zmianie pojemności mniejszej niż -15% do +15% i zakresie temperatur od -55°C do +125°C, do wygładzania, by-passu, aplikacje sprzęgające i odsprzęgające |

|

Kondensatory ceramiczne klasy 3 to kondensatory z warstwą barierową, które nie są już standaryzowane |

Kondensatory ceramiczne klasy III (lub zapisanej klasy 3) oferują wyższą sprawność objętościową niż EIA klasy II i typową zmianę pojemności od -22% do +56% w niższym zakresie temperatur od 10 °C do 55 °C. Mogą być zastąpione kondensatorami klasy EIA 2- Y5U/Y5V lub Z5U/Z5V |

| - |

Kondensatory ceramiczne klasy IV (lub pisanej klasy 4) to kondensatory z warstwą barierową, które nie są już standaryzowane |

Producenci, zwłaszcza w USA, preferowali standardy Electronic Industries Alliance (EIA). W wielu częściach bardzo podobnych do normy IEC, EIA RS-198 definiuje cztery klasy aplikacji dla kondensatorów ceramicznych.

Różne numery klas w obu normach są powodem wielu nieporozumień w interpretacji opisów klas w arkuszach danych wielu producentów. OOŚ zakończyła działalność 11 lutego 2011 r., ale poprzednie sektory nadal służą międzynarodowym organizacjom normalizacyjnym.

Poniżej preferowane będą definicje normy IEC, aw ważnych przypadkach porównywane z definicjami normy EIA.

Kondensatory ceramiczne klasy 1

Kondensatory ceramiczne klasy 1 to dokładne kondensatory kompensujące temperaturę. Oferują najbardziej stabilne napięcie, temperaturę i do pewnego stopnia częstotliwość. Charakteryzują się najniższymi stratami i dlatego nadają się szczególnie do zastosowań w obwodach rezonansowych, w których stabilność jest kluczowa lub gdzie wymagany jest precyzyjnie określony współczynnik temperaturowy, na przykład przy kompensacji efektów temperaturowych w obwodzie. Podstawowe materiały kondensatorów ceramicznych klasy 1 składają się z mieszaniny drobno zmielonych granulek materiałów paraelektrycznych, takich jak dwutlenek tytanu ( TiO

2), modyfikowany dodatkami cynku, cyrkonu, niobu, magnezu, tantalu, kobaltu i strontu, które są niezbędne do uzyskania pożądanej charakterystyki liniowej kondensatora.

Ogólne zachowanie temperatury pojemności kondensatorów klasy 1 zależy od podstawowego materiału paraelektrycznego, na przykład TiO

2. Dodatki składu chemicznego służą do precyzyjnego dostosowania pożądanej charakterystyki temperaturowej. Kondensatory ceramiczne klasy 1 mają najniższą sprawność objętościową wśród kondensatorów ceramicznych. Wynika to ze stosunkowo niskiej przenikalności (6 do 200) materiałów paraelektrycznych. Dlatego kondensatory klasy 1 mają wartości pojemności w dolnym zakresie.

Wzór chemiczny |

Względna przenikalność elektryczna ε |

Współczynnik temperaturowy α 10 −6 /K |

|---|---|---|

| MgNb 2 O 6 | 21 | −70 |

| ZnNb 2 O 6 | 25 | −56 |

| MgTa 2 O 6 | 28 | 18 |

| ZnTa 2 O 6 | 38 | 9 |

| (ZnMg)TiO 3 | 32 | 5 |

| (ZrSn)TiO 4 | 37 | 0 |

| Ba 2 Ti 9 O 20 | 40 | 2 |

Kondensatory klasy 1 mają współczynnik temperaturowy, który jest zazwyczaj dość liniowy wraz z temperaturą. Kondensatory te mają bardzo niskie straty elektryczne ze współczynnikiem rozproszenia około 0,15%. Nie ulegają one znaczącym procesom starzenia, a wartość pojemności jest prawie niezależna od przyłożonego napięcia. Charakterystyki te pozwalają na zastosowanie filtrów o wysokiej dobroci, w obwodach rezonansowych i oscylatorach (na przykład w obwodach pętli fazowej ).

Standard EIA RS-198 koduje kondensatory ceramiczne klasy 1 z trzyznakowym kodem, który wskazuje współczynnik temperaturowy. Pierwsza litera podaje znaczącą wartość zmiany pojemności w funkcji temperatury (współczynnik temperaturowy α) w ppm/K . Drugi znak to mnożnik współczynnika temperaturowego. Trzecia litera podaje maksymalną tolerancję od tej w ppm/K. Wszystkie oceny mieszczą się w zakresie od 25 do 85 °C:

| Współczynnik temperaturowy α 10 −6 /K Kod literowy |

Mnożnik współczynnika temperaturowego Kod liczbowy |

Tolerancja ppm/K współczynnika temperatury Kod literowy |

|---|---|---|

| C: 0,0 | 0: -1 | G: ±30 |

| B: 0,3 | 1: -10 | Wys: ±60 |

| L: 0,8 | 2: −100 | J: ±120 |

| Odp.: 0,9 | 3: −1000 | K: ±250 |

| M: 1,0 | 4: +1 | L: ±500 |

| P: 1,5 | 6: +10 | M: ±1000 |

| R: 2,2 | 7: +100 | N: ± 2500 |

| S: 3,3 | 8: +1000 | |

| T: 4,7 | ||

| V: 5,6 | ||

| U: 7,5 |

Oprócz kodu EIA, współczynnik temperaturowy zależności pojemności kondensatorów ceramicznych klasy 1 jest powszechnie wyrażany w nazwach ceramicznych, takich jak „NP0”, „N220” itp. Nazwy te zawierają współczynnik temperaturowy (α). W normie IEC/EN 60384-8/21 współczynnik temperaturowy i tolerancję zastępuje się dwucyfrowym kodem literowym (patrz tabela), do którego dodawany jest odpowiedni kod EIA.

| Ceramiczne nazwy |

Współczynnik temperaturowy α 10 −6 /K |

α-Tolerancja 10 -6 /K |

sub- klasa |

IEC/ EN- kod

literowy |

Kod

literowy OOŚ |

|---|---|---|---|---|---|

| P100 | 100 | ±30 | 1B | AG | M7G |

| NP0 | 0 | ±30 | 1B | CG | C0G |

| N33 | −33 | ±30 | 1B | HG | H2G |

| N75 | −75 | ±30 | 1B | LG | L2G |

| N150 | −150 | ±60 | 1B | PH | P2H |

| N220 | −220 | ±60 | 1B | RH | R2H |

| N330 | −330 | ±60 | 1B | CII | S2H |

| N470 | −470 | ±60 | 1B | NS | T2H |

| N750 | -750 | ±120 | 1B | UJ | U2J |

| N1000 | −1000 | ±250 | 1F | QK | Q3K |

| N1500 | -1500 | ±250 | 1F | VK | P3K |

Na przykład kondensator „NP0” z kodem EIA „C0G” będzie miał dryft 0, z tolerancją ± 30 ppm/K, podczas gdy „N1500” z kodem „P3K” będzie miał dryft -1500 ppm/K, z maksymalna tolerancja ±250 ppm/°C. Należy zauważyć, że kody kondensatorów IEC i EIA są kodami kondensatorów przemysłowych i nie są tym samym, co kody kondensatorów wojskowych.

Kondensatory klasy 1 zawierają kondensatory o różnych współczynnikach temperaturowych α. Szczególnie interesujące z technicznego punktu widzenia są kondensatory NP0/CG/C0G z α ±0• 10-6 /K i tolerancją α 30 ppm . Kondensatory te mają zmienność pojemności dC/C ±0,54% w zakresie temperatur od -55 do +125°C. Umożliwia to dokładną odpowiedź częstotliwościową w szerokim zakresie temperatur (np. w obwodach rezonansowych). Inne materiały o specjalnej charakterystyce temperaturowej są wykorzystywane do kompensacji przebiegu przeciwtemperaturowego równolegle połączonych elementów, takich jak cewki w obwodach oscylatorów. Kondensatory klasy 1 wykazują bardzo małe tolerancje pojemności znamionowej.

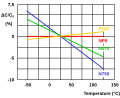

- Wyidealizowane krzywe różnych kondensatorów ceramicznych klasy 1 i przedstawienie zakresu tolerancji współczynnika temperaturowego α

Kondensatory ceramiczne klasy 2

Kondensatory ceramiczne klasy 2 mają dielektryk o wysokiej przenikalności elektrycznej, a zatem lepszą wydajność objętościową niż kondensatory klasy 1, ale niższą dokładność i stabilność. Dielektryk ceramiczny charakteryzuje się nieliniową zmianą pojemności w zakresie temperatur. Wartość pojemności zależy również od przyłożonego napięcia. Nadają się do zastosowania w obwodach obejściowych, sprzęgających i odsprzęgających lub w obwodach z dyskryminacją częstotliwości, gdzie niskie straty i wysoka stabilność pojemności są mniej ważne. Zazwyczaj wykazują mikrofony .

Kondensatory klasy 2 wykonane są z materiałów ferroelektrycznych , takich jak tytanian baru ( BaTiO

3) I odpowiednie dodatki, takie jak krzemian glinu , krzemian magnezu i tlenek aluminium . Ceramika ta ma wysoką do bardzo wysokiej przenikalności elektrycznej (200 do 14.000), która zależy od natężenia pola . Stąd wartość pojemności kondensatorów klasy 2 jest nieliniowa. Zależy to od przyłożonej temperatury i napięcia. Dodatkowo kondensatory klasy 2 starzeją się z czasem.

Jednak wysoka przenikalność wspiera wysokie wartości pojemności w małych urządzeniach. Kondensatory klasy 2 są znacznie mniejsze niż urządzenia klasy 1 przy tej samej pojemności znamionowej i napięciu. Nadają się do zastosowań, które wymagają, aby kondensator utrzymywał tylko minimalną wartość pojemności, na przykład buforowanie i filtrowanie w zasilaczach oraz sprzęganie i odsprzęganie sygnałów elektrycznych.

Kondensatory klasy 2 są oznakowane zgodnie ze zmianą pojemności w zakresie temperatur. Najczęściej stosowana klasyfikacja oparta jest na standardzie EIA RS-198 i wykorzystuje trzycyfrowy kod. Pierwszy znak to litera, która podaje dolną temperaturę pracy . Druga podaje najwyższą temperaturę pracy, a końcowy charakter określa zmianę pojemności w tym zakresie temperatur:

| Kod literowy niska temperatura |

Kod liczbowy górna temperatura |

Zmiana kodu literowego pojemności w zakresie temperatur |

|---|---|---|

| X = -55°C (-67°F) | 4 = +65 °C (+149 °F) | P = ±10% |

| Y = –30 °C (−22 °F) | 5 = +85 °C (+185 °F) | R = ±15% |

| Z = +10 °C (+50 °F) | 6 = +105 °C (+221 °F) | L = ±15%, +15/-40% powyżej 125 °C |

| 7 = +125 °C (+257 °F) | S = ±22% | |

| 8 = +150°C (+302°F) | T = +22/−33% | |

| 9 = +200 °C (+392 °F) | U = +22/-56% | |

| V = +22/-82% |

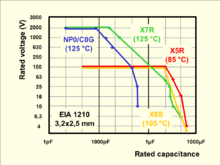

Na przykład kondensator Z5U będzie działał od +10 °C do +85 °C ze zmianą pojemności co najwyżej +22% do -56%. Kondensator X7R będzie działał od -55°C do +125°C ze zmianą pojemności co najwyżej ±15%.

Niektóre powszechnie stosowane materiały kondensatorów ceramicznych klasy 2 są wymienione poniżej:

- X8R (−55/+150, ΔC/C 0 = ±15%),

- X7R (−55/+125 °C, ΔC/C 0 = ±15%),

- X6R (−55/+105 °C, ΔC/C 0 = ±15%),

- X5R (−55/+85 °C, ΔC/C 0 = ±15%),

- X7S (−55/+125, ΔC/C 0 = ±22%),

- Z5U (+10/+85 °C, ΔC/C 0 = +22/−56%),

- Y5V (−30/+85 °C, ΔC/C 0 = +22/−82%),

Norma IEC/EN 60384 -9/22 wykorzystuje kolejny dwucyfrowy kod.

| Kod zmiany pojemności | Maks. zmiana pojemności ΔC/C 0 przy U = 0 |

Maks. zmiana pojemności ΔC/C 0 przy U = U N |

Kod dla zakresu temperatur | Zakres temperatury |

|---|---|---|---|---|

| 2B | ±10% | +10/−15% | 1 | −55 … +125 °C |

| 2C | ±20% | +20/−30% | 2 | −55 … +85 °C |

| 2D | +20/−30% | +20/−40% | 3 | -40 … +85 °C |

| 2E | +22/-56% | +22/−70% | 4 | -25 … +85 °C |

| 2F | +30/−80% | +30/−90% | 5 | (-10 … +70) °C |

| 2R | ±15% | − | 6 | +10 … +85 °C |

| 2X | ±15% | +15/−25% | - | - |

W większości przypadków możliwe jest przetłumaczenie kodu OOŚ na kod IEC/EN. Występują niewielkie błędy w tłumaczeniu, ale zwykle są tolerowane.

- X7R koreluje z 2X1

- Z5U koreluje z 2E6

- Y5V podobny do 2F4 , aberracja: ΔC/C 0 = +30/−80% zamiast +30/−82%

- X7S podobny do 2C1 , aberracja: ΔC/C 0 = ±20% zamiast ±22%

- X8R brak dostępnego kodu IEC/EN

Ponieważ kondensatory ceramiczne klasy 2 mają niższą dokładność pojemności i stabilność, wymagają większej tolerancji.

W przypadku typów wojskowych dielektryki klasy 2 określają charakterystykę temperaturową (TC), ale nie charakterystykę temperaturowo-napięciową (TVC). Podobnie jak X7R, wojskowy typ BX nie może różnić się o więcej niż 15% temperatury, a ponadto musi pozostawać w granicach +15%/-25% przy maksymalnym napięciu znamionowym. Typ BR ma limit TVC +15%/-40%.

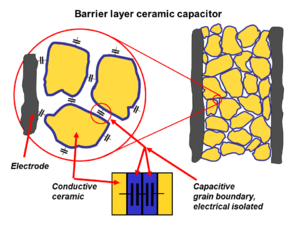

Kondensatory ceramiczne klasy 3

Warstwa barierowa klasy 3 lub półprzewodnikowe kondensatory ceramiczne mają bardzo wysoką przenikalność elektryczną, do 50 000, a zatem lepszą wydajność objętościową niż kondensatory klasy 2. Kondensatory te mają jednak gorsze właściwości elektryczne, w tym mniejszą dokładność i stabilność. Dielektryk charakteryzuje się bardzo dużą nieliniową zmianą pojemności w zakresie temperatur. Wartość pojemności zależy dodatkowo od przyłożonego napięcia. Ponadto mają bardzo duże straty i starzeją się z czasem.

Kondensatory ceramiczne z warstwą barierową są wykonane z domieszkowanych materiałów ferroelektrycznych, takich jak tytanian baru ( BaTiO

3). Wraz z udoskonaleniem tej technologii ceramicznej w połowie lat 80. kondensatory z warstwą barierową stały się dostępne w wartościach do 100 µF i wtedy wydawało się, że mogą zastąpić mniejsze kondensatory elektrolityczne .

Ponieważ nie jest możliwe zbudowanie wielowarstwowych kondensatorów z tego materiału, na rynku oferowane są tylko jednowarstwowe typy ołowiowe.

Od 2013 roku kondensatory z warstwą barierową są uważane za przestarzałe, ponieważ nowoczesna ceramika wielowarstwowa klasy 2 może oferować wyższe pojemności i lepszą wydajność w bardziej kompaktowej obudowie. W konsekwencji kondensatory te nie są już standaryzowane przez IEC.

Budowa i style

- Podstawowa budowa kondensatorów ceramicznych

Kondensatory ceramiczne składają się z mieszanki drobno zmielonych granulek materiałów paraelektrycznych lub ferroelektrycznych, odpowiednio wymieszanych z innymi materiałami w celu uzyskania pożądanych właściwości. Z tych mieszanek proszkowych ceramika jest spiekana w wysokich temperaturach. Ceramika tworzy dielektryk i służy jako nośnik dla elektrod metalicznych. Minimalna grubość warstwy dielektrycznej, która obecnie (2013) dla kondensatorów niskonapięciowych mieści się w zakresie 0,5 mikrometra, jest ograniczona w dół wielkością ziarna proszku ceramicznego. Grubość dielektryka dla kondensatorów o wyższych napięciach zależy od wytrzymałości dielektrycznej pożądanego kondensatora.

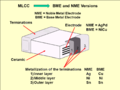

Elektrody kondensatora są osadzane na warstwie ceramicznej przez metalizację. W przypadku MLCC naprzemienne metalizowane warstwy ceramiczne są układane jedna nad drugą. Znakomita metalizacja elektrod po obu stronach korpusu jest połączona z zaciskiem stykowym. Lakier lub powłoka ceramiczna chroni kondensator przed wilgocią i innymi wpływami otoczenia.

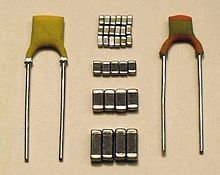

Kondensatory ceramiczne występują w różnych kształtach i stylach. Niektóre z najczęstszych to:

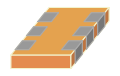

- Wielowarstwowy ceramiczny kondensator chipowy (MLCC), prostokątny blok, do montażu powierzchniowego

- Ceramiczny kondensator dyskowy, dysk jednowarstwowy, pokryty żywicą, z przewodami przelotowymi

- Przepustowy kondensator ceramiczny, stosowany do celów obejścia w obwodach wysokiej częstotliwości. Kształt rury, metalizacja wewnętrzna stykająca się z ołowiem, metalizacja zewnętrzna do lutowania

- Ceramiczne kondensatory mocy, większe korpusy ceramiczne w różnych kształtach do zastosowań wysokonapięciowych

- Kilka różnych stylów kondensatorów ceramicznych do stosowania w sprzęcie elektronicznym

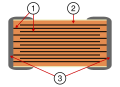

Wielowarstwowe kondensatory ceramiczne (MLCC)

Proces produkcji

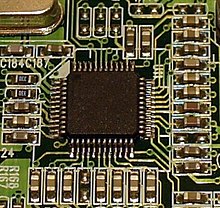

- Wielowarstwowe ceramiczne kondensatory chipowe

MLCC składa się z wielu pojedynczych kondensatorów ułożonych równolegle i połączonych przez powierzchnie zacisków. Materiałem wyjściowym dla wszystkich chipów MLCC jest mieszanina drobno zmielonych granulek surowców paraelektrycznych lub ferroelektrycznych, modyfikowanych precyzyjnie dobranymi dodatkami. Te sproszkowane materiały są mieszane jednorodnie. Skład mieszanki i wielkość cząstek proszku, tak mała jak 10 nm, odzwierciedlają doświadczenie producenta.

Z zawiesiny proszku z odpowiednim spoiwem wylewa się cienką folię ceramiczną. Folia ta jest zwijana do transportu. Ponownie rozwinięty, jest cięty na równe arkusze, które są zadrukowywane metodą sitodruku za pomocą pasty metalowej. Te arkusze stają się elektrodami. W zautomatyzowanym procesie arkusze te są układane w stos w wymaganej liczbie warstw i zestalane pod wpływem nacisku. Oprócz względnej przenikalności, wielkość i liczba warstw określa późniejszą wartość pojemności. Elektrody są ułożone naprzemiennie, lekko przesunięte względem sąsiednich warstw, tak że każda z nich może być później połączona z przesuniętą stroną, jedna po lewej, jedna po prawej. Warstwowy stos jest prasowany, a następnie cięty na poszczególne elementy. Wysoka precyzja mechaniczna jest wymagana, na przykład, aby wyprodukować 500 lub więcej stosu warstw o rozmiarze „0201” (0,5 mm × 0,3 mm).

Po rozcięciu spoiwo jest wypalane ze stosu. Następnie następuje spiekanie w temperaturach od 1200 do 1450 °C, w wyniku czego uzyskuje się końcową, głównie krystaliczną strukturę. Ten proces spalania tworzy pożądane właściwości dielektryczne. Po spaleniu następuje czyszczenie, a następnie metalizacja obu powierzchni końcowych. Poprzez metalizację końce i wewnętrzne elektrody są połączone równolegle, a kondensator otrzymuje swoje zaciski. Na koniec zostanie wykonany 100% pomiar wartości elektrycznych i zostanie wykonane taśmowanie do zautomatyzowanego przetwarzania w urządzeniu produkcyjnym.

Miniaturyzacja

Wzór na pojemność ( C ) kondensatora MLCC jest oparty na wzorze na kondensator płytowy powiększony o liczbę warstw:

gdzie ε oznacza przenikalność dielektryczną ; A dla powierzchni elektrody; n dla liczby warstw; oraz d dla odległości między elektrodami.

Cieńszy dielektryk lub większy obszar elektrody zwiększają wartość pojemności , podobnie jak materiał dielektryczny o wyższej przenikalności.

Wraz z postępującą miniaturyzacją elektroniki cyfrowej w ostatnich dziesięcioleciach, komponenty na peryferiach zintegrowanych obwodów logicznych również uległy zmniejszeniu. Obkurczanie MLCC wiąże się ze zmniejszeniem grubości dielektryka i zwiększeniem liczby warstw. Obie opcje wymagają ogromnego wysiłku i wiążą się z dużym doświadczeniem.

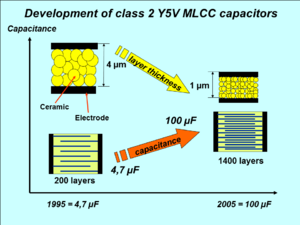

W 1995 r. minimalna grubość dielektryka wynosiła 4 µm. Do 2005 roku niektórzy producenci produkowali chipy MLCC o grubości warstwy 1 µm. Od 2010 r. minimalna grubość wynosi około 0,5 µm. Natężenie pola w dielektryku wzrosło do 35 V/µm.

Zmniejszenie rozmiaru tych kondensatorów osiąga się poprzez zmniejszenie wielkości ziarna proszku, zakładając, że warstwy ceramiczne są cieńsze. Ponadto proces produkcyjny stał się bardziej precyzyjnie kontrolowany, dzięki czemu coraz więcej warstw można układać w stos.

W latach 1995-2005 pojemność kondensatora Y5V MLCC o rozmiarze 1206 została zwiększona z 4,7 μF do 100 μF. Tymczasem (2013) wielu producentów może dostarczyć kondensatory MLCC klasy 2 o wartości pojemności 100 μF w chipie o wielkości 0805.

Rozmiary spraw MLCC

MLCC nie mają potencjalnych klientów, w wyniku czego są zwykle mniejsze niż ich odpowiedniki z potencjalnymi klientami. Do montażu nie wymagają dostępu przez otwór w płytce drukowanej i są przeznaczone do obsługi przez maszyny, a nie przez ludzi. W rezultacie komponenty do montażu powierzchniowego, takie jak MLCC, są zazwyczaj tańsze.

MLCC są produkowane w standardowych kształtach i rozmiarach dla porównywalnej obsługi. Ponieważ wczesna standaryzacja była zdominowana przez amerykańskie standardy EIA, wymiary chipów MLCC zostały znormalizowane przez EIA w calach. Prostokątny chip o wymiarach 0,06 cala długości i 0,03 cala szerokości jest kodowany jako „0603”. Ten kod jest międzynarodowy i powszechnie używany. JEDEC (IEC/EN), opracował drugi kod metryczny. Kod EIA i metryczny odpowiednik typowych rozmiarów wielowarstwowych ceramicznych kondensatorów chipowych oraz wymiary w mm przedstawiono w poniższej tabeli. W tabeli brakuje miary wysokości „H”. Zwykle nie jest to wymienione, ponieważ wysokość chipów MLCC zależy od liczby warstw, a tym samym od pojemności. Zwykle jednak wysokość H nie przekracza szerokości W.

| Rysunek | Kod calowy EIA |

Wymiary L × W cal × cal |

Kod metryczny IEC/EN |

Wymiary dł. × szer. mm × mm |

Kod calowy EIA |

Wymiary dł. x szer. cal × cal |

Kod metryczny IEC/EN |

Wymiary dł. × szer. mm × mm |

|

|---|---|---|---|---|---|---|---|---|---|

| 01005 | 0,016 × 0,0079 | 0402 | 0,4 × 0,2 | 1806 | 0,18 × 0,063 | 4516 | 4,5 × 1,6 | ||

| 015015 | 0,016 × 0,016 | 0404 | 0,4 × 0,4 | 1808 | 0,18 × 0,079 | 4520 | 4,5 × 2,0 | ||

| 0201 | 0,024 × 0,012 | 0603 | 0,6 × 0,3 | 1812 | 0,18 × 0,13 | 4532 | 4,5 × 3,2 | ||

| 0202 | 0,02 × 0,02 | 0505 | 0,5 × 0,5 | 1825 | 0,18 × 0,25 | 4564 | 4,5 × 6,4 | ||

| 0302 | 0,03 × 0,02 | 0805 | 0,8 × 0,5 | 2010 | 0,20 × 0,098 | 5025 | 5,0 × 2,5 | ||

| 0303 | 0,03 × 0,03 | 0808 | 0,8 × 0,8 | 2020 | 0,20 × 0,20 | 5050 | 5,08 × 5,08 | ||

| 0504 | 0,05 × 0,04 | 1310 | 1,3 × 1,0 | 2220 | 0,225 × 0,197 | 5750 | 5,7 × 5,0 | ||

| 0402 | 0,039 × 0,020 | 1005 | 1,0 × 0,5 | 2225 | 0,225 × 0,25 | 5664/5764 | 5,7 × 6,4 | ||

| 0603 | 0,063 × 0,031 | 1608 | 1,6 × 0,8 | 2512 | 0,25 × 0,13 | 6432 | 6,4 × 3,2 | ||

| 0805 | 0,079 × 0,049 | 2012 | 2,0 × 1,25 | 2520 | 0,25 × 0,197 | 6450 | 6,4 × 5,0 | ||

| 1008 | 0,098 × 0,079 | 2520 | 2,5 × 2,0 | 2920 | 0,29 × 0,197 | 7450 | 7,4 × 5,0 | ||

| 1111 | 0,11 × 0,11 | 2828 | 2,8 × 2,8 | 3333 | 0,33 × 0,33 | 8484 | 8,38 × 8,38 | ||

| 1206 | 0,126 × 0,063 | 3216 | 3,2 × 1,6 | 3640 | 0,36 × 0,40 | 9210 | 9,2 × 10,16 | ||

| 1210 | 0,126 × 0,10 | 3225 | 3,2 × 2,5 | 4040 | 0,4 × 0,4 | 100100 | 10,2 × 10,2 | ||

| 1410 | 0,14 × 0,10 | 3625 | 3,6 × 2,5 | 5550 | 0,55 × 0,5 | 140127 | 14,0 × 12,7 | ||

| 1515 | 0,15 × 0,15 | 3838 | 3,81 × 3,81 | 8060 | 0,8 × 0,6 | 203153 | 20,3 × 15,3 |

Metalizacja NME i BME

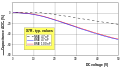

- Wpływ metalizacji na zależność napięciową ceramicznych wielowarstwowych kondensatorów chipowych X7R

Szczególnym problemem w produkcji wielowarstwowych ceramicznych kondensatorów chipowych pod koniec lat 90. był silny wzrost cen metali stosowanych na elektrody i końcówki. Pierwotnym wyborem były nieutlenione metale szlachetne srebro i pallad, które wytrzymują wysokie temperatury spiekania od 1200 do 1400 °C. Nazywano je „NME” (Noble Metal Electrode) i oferowały bardzo dobre właściwości elektryczne kondensatorom klasy 2. Wzrost cen tych metali znacznie podniósł ceny kondensatorów.

Presja kosztowa doprowadziła do opracowania BME (elektrody z metali nieszlachetnych) wykorzystujących znacznie tańsze materiały, takie jak nikiel i miedź .

Ale metalizacja BME dała inne właściwości elektryczne; na przykład zależność napięcia kondensatorów X7R znacznie wzrosła (patrz rysunek). Nawet współczynnik strat i zachowanie impedancji kondensatorów ceramicznych klasy 2 zostały zmniejszone przez metalizację BME.

W przypadku kondensatorów ceramicznych klasy 2, ze względu na ich zastosowanie w zastosowaniach, w których zwykle nie ma to dużego znaczenia dla stabilności właściwości elektrycznych, te negatywne zmiany, ze względu na koszty, zostały ostatecznie zaakceptowane przez rynek, podczas gdy metalizacja NME została utrzymana w kondensatory ceramiczne klasy 1.

Zakresy pojemności MLCC

Pojemność chipów MLCC zależy od dielektryka, rozmiaru i wymaganego napięcia (napięcie znamionowe). Wartości pojemności zaczynają się od około 1pF. Maksymalna wartość pojemności zależy od techniki produkcji. Dla X7R to 47 µF, dla Y5V: 100 µF.

Zdjęcie po prawej pokazuje maksymalną pojemność dla wielowarstwowych kondensatorów ceramicznych w klasie 1 i 2. Poniższe dwie tabele, każda dla ceramiki NP0/C0G i X7R, podają dla każdego wspólnego rozmiaru obudowy maksymalną dostępną wartość pojemności i napięcie znamionowe wiodących producentów Murata, TDK, KEMET, AVX. (Stan kwiecień 2017)

| Napięcie znamionowe |

Rozmiar obudowy, kod EIA | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| 01005 | 0201 | 0402 | 0603 | 0805 | 1206 | 1210 | 1812 | 2220 | |

| Wymiary w mm | |||||||||

| 0,4 × 0,2 | 0,6 × 0,3 | 1,0 × 0,5 | 1,6×0,8 | 2,0×1,25 | 3,2 × 1,6 | 3,2 × 2,5 | 4,5×3,2 | 5,7×5,0 | |

| Maks. pojemność | |||||||||

| 6,3 V | 220 pF | – | – | 33 nF | – | – | – | – | – |

| 10 V | 220 pF | – | 4,7 nF | 33 nF | 100 nF | 100 nF | 220 nF | – | – |

| 16 V | 220 pF | – | 2,2 nF | 15 nF | 47 nF | 120 nF | 220 nF | – | – |

| 25 V | 220 pF | 1,0 nF | 2,2 nF | 47 nF | 47 nF | 120 nF | 220 nF | – | – |

| 50 V | 100 pF | 220 pF | 1,5 nF | 10 nF | 47 nF | 100 nF | 150 nF | 220 nF | 470 nF |

| 100 V | – | 100 pF | 1,0 nF | 4,7 nF | 22 nF | 100 nF | 100 nF | 150 nF | 330 nF |

| 250 V | – | – | 330 pF | 2,2 nF | 8,2 nF | 22 nF | 47 nF | 100 nF | – |

| 500 V | – | – | – | – | 820 pF | 4,7 nF | 10 nF | 22 nF | 47 nF |

| 630 V | – | – | – | – | 1,2 nF | 4,7 nF | 15 nF | 22 nF | 47 nF |

| 1000 V | – | – | – | – | 270 pF | 1,0 nF | 2,7 nF | 5,6 nF | 12 nF |

| 2000 V | – | – | – | – | – | 270 pf | 680 pF | 1,5 nF | 3,9 nF |

| 3000 V | – | – | – | – | – | – | – | 390 pF | 1,0 nF |

| Napięcie znamionowe |

Rozmiar obudowy, kod EIA | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| 01005 | 0201 | 0402 | 0603 | 0805 | 1206 | 1210 | 1812 | 2220 | |

| Wymiary w mm | |||||||||

| 0,4 × 0,2 | 0,6 × 0,3 | 1,0 × 0,5 | 1,6×0,8 | 2,0×1,25 | 3,2 × 1,6 | 3,2 × 2,5 | 4,5×3,2 | 5,7×5,0 | |

| Maks. pojemność | |||||||||

| 4 V | – | – | 2,2 µF | 2,2 µF | 22 µF | 100 µF | 100 µF | – | – |

| 6,3 V | – | 0,1 µF | 2,2 µF | 10 µF | 22 µF | 47 µF | 100 µF | – | – |

| 10 V | 1,0 nF | 0,1 µF | 2,2 µF | 10 µF | 22 µF | 22 µF | 47 µF | – | – |

| 16 V | 1,0 nF | 0,1 µF | 2,2 µF | 4,7 µF | 10 µF | 22 µF | 22 µF | – | – |

| 25 V | – | 10 nF | 0,1 µF | 2,2 µF | 10 µF | 10 µF | 22 µF | – | 22 µF |

| 50 V | – | 1,5 nF | 0,1 µF | 0,47 µF | 4,7 µF | 4,7 µF | 10 µF | – | 10 µF |

| 100 V | – | – | 4,7 nF | 0,1 µF | 0,1 µF | 4,7 µF | 10 µF | 3,3 µF | 10 µF |

| 200 V | – | – | – | 10 nF | 56 nF | 0,15 µF | 0,22 µF | 1,0 µF | 1,0 µF |

| 250 V | – | – | – | 2,2 nF | 22 nF | 0,1 µF | 0,22 µF | 0,47 µF | 1,0 µF |

| 500 V | – | – | – | 3,9 nF | 22 nF | 68 nF | 0,1 µF | 0,22 µF | 0,47 µF |

| 630 V | – | – | – | 1,5 nF | 12 nF | 33 nF | 0,1 µF | 0,15 µF | 0,33 µF |

| 1000 V | – | – | – | 1,0 nF | 4,7 nF | 22 nF | 68 nF | 0,1 µF | 0,12 µF |

| 2000 V | – | – | – | – | – | 2,2 nF | 6,8 nF | 10 nF | 22 nF |

| 3000 V | – | – | – | – | – | – | – | 1,2 nF | 15 nF |

Style o niskim ESL

- Porównanie różnych projektów MLCC

W zakresie częstotliwości rezonansowej kondensator ma najlepsze właściwości odsprzęgania szumów lub zakłóceń elektromagnetycznych . Częstotliwość rezonansowa kondensatora zależy od indukcyjności elementu. Części indukcyjne kondensatora są podsumowane w równoważnej indukcyjności szeregowej lub ESL. (Zauważ, że L jest elektrycznym symbolem indukcyjności.) Im mniejsza indukcyjność, tym wyższa częstotliwość rezonansowa.

Ponieważ, zwłaszcza w cyfrowym przetwarzaniu sygnału, częstotliwości przełączania wciąż rosną, wzrasta zapotrzebowanie na odsprzęganie wysokiej częstotliwości lub kondensatory filtrujące. Dzięki prostej zmianie projektu można zmniejszyć ESL chipa MLCC. Dlatego ułożone w stos elektrody są połączone wzdłużnie z końcówkami łączącymi. Zmniejsza to odległość, jaką nośniki ładunku przechodzą przez elektrody, co zmniejsza indukcyjność elementu.

Na przykład wynik dla X7R z 0,1 µF o wielkości 0805, z częstotliwością rezonansową około 16 MHz wzrasta do około 22 MHz, jeśli chip ma rozmiar 0508 z zakończeniami po stronie podłużnej.

Inną możliwością jest uformowanie urządzenia jako tablicy kondensatorów. Tutaj kilka pojedynczych kondensatorów jest wbudowanych we wspólną obudowę. Łącząc je równolegle, wynikowe wartości ESL oraz ESR komponentów są zmniejszone.

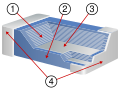

Kondensator odsprzęgający X2Y

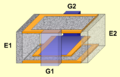

- Kondensator odsprzęgający X2Y

Standardowy wielowarstwowy kondensator ceramiczny ma wiele przeciwstawnych warstw elektrod ułożonych wewnątrz, połączonych dwoma zewnętrznymi zakończeniami. Kondensator ceramiczny X2Y jest jednak urządzeniem 4-zaciskowym. Jest zbudowany jak standardowy dwukońcówkowy MLCC z ułożonych warstw ceramicznych z dodatkowym trzecim zestawem elektrod ekranujących wbudowanych w chip. Te elektrody ekranujące otaczają każdą istniejącą elektrodę w stosie płyt kondensatora i są niskoomowo połączone z dwoma dodatkowymi zakończeniami bocznymi w poprzek do zakończeń kondensatora. Konstrukcja X2Y daje w wyniku trzywęzłowy obwód pojemnościowy, który zapewnia jednoczesne filtrowanie linia-do-linia i linia-ziemia.

Zdolne do zastąpienia 2 lub więcej konwencjonalnych urządzeń, kondensatory ceramiczne X2Y są idealne do filtrowania wysokiej częstotliwości lub tłumienia zakłóceń napięcia zasilania w obwodach cyfrowych i mogą okazać się nieocenione w spełnianiu rygorystycznych wymagań EMC w silnikach prądu stałego, w motoryzacji, audio, czujnikach i innych Aplikacje.

Ślad X2Y skutkuje niższą zamontowaną indukcyjnością. Jest to szczególnie interesujące w przypadku stosowania w szybkich obwodach cyfrowych o częstotliwości taktowania kilku 100 MHz i wyższych. Tam rozdzielenie poszczególnych napięć zasilających na płytce drukowanej jest trudne do zrealizowania ze względu na pasożytnicze indukcyjności linii zasilających. Standardowe rozwiązanie z konwencjonalnymi kondensatorami ceramicznymi wymaga równoległego użycia wielu konwencjonalnych chipów MLCC o różnych wartościach pojemności. Tutaj kondensatory X2Y są w stanie zastąpić do pięciu jednakowych kondensatorów ceramicznych na płytce drukowanej. Jednak ten konkretny typ kondensatora ceramicznego jest opatentowany, więc elementy te są nadal stosunkowo drogie.

Alternatywą dla kondensatorów X2Y może być kondensator trójzaciskowy.

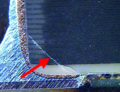

Podatność mechaniczna

Materiał ceramiczny jest kruchy. Chipy MLCC jako komponenty montowane powierzchniowo są podatne na naprężenia zginające, ponieważ są montowane bezpośrednio na podłożu. Są one przyklejane między złączami lutowanymi na płytce drukowanej (PCB) i często są narażone na naprężenia mechaniczne, na przykład w przypadku uderzenia w płytkę drukowaną wibracjami lub uderzeniami. Są również bardziej wrażliwe na naprężenia termiczne niż komponenty ołowiowe. Nadmierna wysokość zaokrąglenia lutowia może zwielokrotnić te naprężenia i spowodować pękanie wiórów. Spośród wszystkich czynników wpływających na wstrząsy mechaniczne najbardziej krytyczne okazało się naprężenie płytki drukowanej. Powodem jest to, że siły wywoływane przez tego rodzaju naprężenia są mniej lub bardziej przenoszone na elementy za pośrednictwem połączeń PCB i lutowanych.

- Chipy MLCC – prawidłowo zamontowane – pęknięty chip – próba zginania podłoża

Zdolność chipów MLCC do wytrzymania naprężeń mechanicznych jest testowana w tak zwanym teście zginania podłoża. Tutaj testowa płytka drukowana z wlutowanym chipem MLCC między dwoma punktami podparcia jest wyginana przez stempel na długości ścieżki od 1 do 3 mm. Długość ścieżki zależy od wymagań wynikających z aplikacji. Jeśli nie pojawi się pęknięcie, kondensatory są w stanie wytrzymać pożądane wymagania. Pęknięcia są zwykle wykrywane przez zwarcie lub zmianę wartości pojemności w stanie odkształconym.

Wytrzymałość chipa MLCC na zginanie różni się właściwościami ceramiki, rozmiarem chipa i konstrukcją kondensatorów. Bez żadnych specjalnych cech konstrukcyjnych, ceramiczne wióry MLCC klasy 1 NP0/C0G osiągają typową wytrzymałość na zginanie 2 mm, podczas gdy większe typy wiórów ceramicznych X7R, Y5V klasy 2 osiągają jedynie wytrzymałość na zginanie około 1 mm. Mniejsze wióry, takie jak rozmiar 0402, osiągnęły we wszystkich rodzajach ceramiki większe wartości wytrzymałości na zginanie.

Dzięki specjalnym cechom konstrukcyjnym, szczególnie dzięki specjalnej konstrukcji elektrod i zakończeń, można poprawić wytrzymałość na zginanie. Na przykład, wewnętrzne zwarcie powstaje w wyniku zetknięcia się dwóch elektrod o przeciwnej biegunowości, które powstaje przy pęknięciu ceramiki w obszarze zakończeń. Można temu zapobiec, zmniejszając zachodzące na siebie powierzchnie elektrod. Osiąga się to np. poprzez „projektowanie w trybie otwartym” (OMD). Tutaj przerwa w obszarze zakończeń tylko nieznacznie zmniejsza wartość pojemności (AVX, KEMET).

- Różne konstrukcje MLCC w celu zminimalizowania naprężeń mechanicznych

W przypadku podobnej konstrukcji zwanej „Floating Electrode Design” (FED) lub „Multi-layer Serial Capacitors” (MLSC), również w przypadku uszkodzenia części korpusu kondensatora następuje tylko redukcja pojemności. Konstrukcja ta współpracuje z pływającymi elektrodami bez żadnego przewodzącego połączenia z zakończeniem. Przerwa nie prowadzi do zwarcia, a jedynie do zmniejszenia pojemności. Jednak obie konstrukcje prowadzą do większych projektów w stosunku do standardowej wersji MLCC o tej samej wartości pojemności.

Tę samą objętość w odniesieniu do standardowych MLCC uzyskuje się przez wprowadzenie elastycznej warstwy pośredniej z przewodzącego polimeru między elektrodami a zakończeniem, zwanych „elastycznymi zakończeniami” (FT-Cap) lub „miękkimi zakończeniami”. W tej konstrukcji sztywne metalowe połączenie lutowane może poruszać się po elastycznej warstwie polimeru, a tym samym może pochłaniać siły zginające, nie powodując pękania ceramiki.

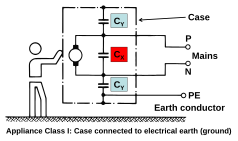

Tłumienie RFI/EMI za pomocą kondensatorów X i Y

Kondensatory tłumiące są skutecznymi elementami redukcji zakłóceń, ponieważ ich impedancja elektryczna maleje wraz ze wzrostem częstotliwości, tak że przy wyższych częstotliwościach zwierają szum elektryczny i stany nieustalone między liniami lub do masy. W związku z tym zapobiegają wysyłaniu i odbieraniu zakłóceń elektromagnetycznych i częstotliwości radiowych, a także stanów nieustalonych w całej linii (kondensatory X). ) i połączenia linia-ziemia (kondensatory Y). Kondensatory X skutecznie pochłaniają zakłócenia symetryczne, symetryczne lub różnicowe. Kondensatory Y są połączone w obejściu linii między fazą linii a punktem o potencjale zerowym, aby pochłaniać zakłócenia asymetryczne, niezrównoważone lub w trybie wspólnym.

- Tłumienie RFI/EMI za pomocą kondensatorów X i Y dla urządzeń bez i z dodatkową izolacją bezpieczeństwa

Kondensatory tłumiące EMI/RFI są zaprojektowane tak, aby wszelkie pozostałe zakłócenia lub zakłócenia elektryczne nie przekraczały limitów dyrektywy EMC EN 50081. Elementy tłumiące są podłączone bezpośrednio do napięcia sieciowego przez 10 do 20 lat lub dłużej i dlatego są narażone na potencjalnie szkodliwe przepięcia i przejściowe. Z tego powodu kondensatory tłumiące muszą spełniać wymogi bezpieczeństwa i niepalności międzynarodowych norm bezpieczeństwa, takich jak:

- Europa: EN 60384-14,

- USA: UL 1414, UL 1283

- Kanada: CSA C22.2, nr 1, CSA C22.2, nr 8

- Chiny: CQC (GB/T 14472-1998)

Kondensatory RFI spełniające wszystkie określone wymagania są opatrzone znakiem certyfikacji różnych krajowych agencji norm bezpieczeństwa. W przypadku zastosowań w liniach energetycznych, specjalne wymagania są stawiane niepalności powłoki i żywicy epoksydowej impregnującej lub pokrywającej korpus kondensatora. Aby otrzymać aprobaty bezpieczeństwa, kondensatory X i Y klasy powerline są testowane niszcząco aż do awarii. Nawet w przypadku wystawienia na duże przepięcia, te bezpieczne kondensatory muszą ulec awarii w sposób bezpieczny , który nie zagraża personelowi ani mienia.

Od 2012 roku większość kondensatorów ceramicznych stosowanych do tłumienia zakłóceń EMI/RFI była ołowiana do montażu przewlekanego na płytce drukowanej, technika montażu powierzchniowego staje się coraz ważniejsza. Z tego powodu w ostatnich latach wiele chipów MLCC do tłumienia zakłóceń EMI/RFI różnych producentów uzyskało atesty i spełnia wszystkie wymagania określone w obowiązujących normach.

Ceramiczne kondensatory mocy

- Różne style kondensatorów ceramicznych do energoelektroniki

Chociaż materiały stosowane w kondensatorach ceramicznych dużej mocy są w większości bardzo podobne do tych stosowanych w mniejszych, kondensatory ceramiczne o dużej lub bardzo dużej mocy lub napięciu do zastosowań w systemach zasilania, nadajnikach i instalacjach elektrycznych są często klasyfikowane oddzielnie, ze względów historycznych. Standaryzacja kondensatorów ceramicznych o mniejszej mocy jest zorientowana na parametry elektryczne i mechaniczne jako komponenty do stosowania w sprzęcie elektronicznym. W przeciwieństwie do tego, standaryzacja kondensatorów mocy jest silnie skoncentrowana na ochronie personelu i sprzętu, nadana przez lokalny organ regulacyjny.

W miarę jak nowoczesny sprzęt elektroniczny zyskał zdolność obsługi poziomów mocy, które wcześniej były wyłączną domeną komponentów „zasilania elektrycznego”, rozróżnienie między wartościami mocy „elektronicznej” i „elektrycznej” stało się mniej wyraźne. W przeszłości granica między tymi dwiema rodzinami przebiegała w przybliżeniu przy mocy biernej 200 V, ale współczesna energoelektronika może obsługiwać coraz większe ilości energii.

Kondensatory ceramiczne mocy są najczęściej określane na znacznie wyższe niż 200 woltów. Duża plastyczność surowca ceramicznego oraz wysoka wytrzymałość dielektryczna ceramiki dostarczają rozwiązań dla wielu zastosowań i są przyczyną ogromnej różnorodności stylów w rodzinie ceramicznych kondensatorów mocy. Te kondensatory mocy są na rynku od dziesięcioleci. Produkowane są zgodnie z wymaganiami jako kondensatory ceramiczne mocy klasy 1 o wysokiej stabilności i niskich stratach lub kondensatory ceramiczne mocy klasy 2 o wysokiej sprawności objętościowej.

Kondensatory ceramiczne klasy 1 mocy są używane do zastosowań w obwodach rezonansowych w stacjach nadawczych . Klasy kondensatory ceramiczne 2 zasilane są wykorzystywane do wyłączników , na liniach dystrybucji zasilania , dla wysokiego napięcia zasilania w laser-aplikacji, do pieców indukcyjnych oraz w obwodach napięcia podwojenie . Ceramiczne kondensatory mocy mogą być zasilane wysokimi napięciami znamionowymi w zakresie od 2 kV do 100 kV.

Wymiary tych kondensatorów ceramicznych mocy mogą być bardzo duże. W zastosowaniach o dużej mocy straty tych kondensatorów mogą generować dużo ciepła. Z tego powodu niektóre specjalne typy ceramicznych kondensatorów mocy mają rury do chłodzenia wodą.

Parametry elektryczne

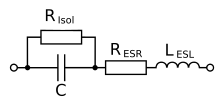

Szeregowy obwód równoważny

Wszystkie charakterystyki elektryczne kondensatorów ceramicznych można określić i określić za pomocą szeregowego obwodu zastępczego złożonego z wyidealizowanej pojemności i dodatkowych elementów elektrycznych, które modelują wszystkie straty i parametry indukcyjne kondensatora. W tym szeregowo równoważnym obwodzie charakterystyka elektryczna kondensatorów jest określona przez

- C , pojemność kondensatora,

- R insul , rezystancja izolacji dielektryka, nie mylić z izolacją obudowy;

- R ESR The równoważnej oporności szeregowej , który opisuje wszystkie omowych strat kondensatorów, zwykle skrótem „ESR”.

- L ESL , równoważna indukcyjność szeregowa , która jest efektywną indukcyjnością własną kondensatora, zwykle w skrócie "ESL".

Zastosowanie szeregowego obwodu równoważnego zamiast równoległego obwodu równoważnego jest zdefiniowane w normie IEC/EN 60384-1.

Standardowe wartości i tolerancje pojemności

„Pojemność znamionowa” CR lub „pojemność znamionowa” C N to wartość, dla której zaprojektowano kondensator. Rzeczywista pojemność zależy od częstotliwości pomiaru i temperatury otoczenia. Znormalizowane warunki dla kondensatorów to niskonapięciowa metoda pomiaru prądu przemiennego w temperaturze 20 °C z częstotliwościami

- Kondensatory ceramiczne klasy 1

- C R ≤ 100 pF, przy 1 MHz, pomiar napięcia 5 V

- C R > 100 pF przy 1 kHz, pomiar napięcia 5 V

- Kondensatory ceramiczne klasy 2

- C R ≤ 100 pF, przy 1 MHz, pomiar napięcia 1 V

- 100 pF < C R ≤ 10 µF przy 1 kHz, napięcie pomiarowe 1 V

- C R > 10 mF przy 100/120 Hz pomiaru napięcia 0,5 V

Kondensatory są dostępne w różnych, rosnących geometrycznie preferowanych wartościach, jak określono w normach serii E określonych w IEC/EN 60063 . Zgodnie z liczbą wartości na dekadę nazwano je seriami E3, E6, E12, E24 itd. Jednostki używane do określania wartości kondensatorów obejmują wszystko, od pikofaradów (pF), nanofaradów (nF), mikrofaradów (µF) i faradów (F).

Procent dopuszczalnego odchylenia pojemności od wartości znamionowej nazywa się tolerancją pojemności . Rzeczywista wartość pojemności musi mieścić się w granicach tolerancji lub kondensator jest poza specyfikacją. W przypadku skróconego znakowania w ciasnych przestrzeniach kod literowy dla każdej tolerancji jest określony w normie IEC/EN 60062 .

| Seria E | Tolerancja | |||

|---|---|---|---|---|

| C R > 10 pF | Kod literowy | C R < 10 pF | Kod literowy | |

| E96 | 1% | F | 0,1 pF | b |

| E48 | 2% | g | 0,25 pF | C |

| E24 | 5% | J | 0,5 pF | D |

| E12 | 10% | K | 1 pF | F |

| E6 | 20% | m | 2 pF | g |

| E3 | -20/+50% | S | - | - |

| -20/+80% | Z | - | - | |

Wymagana tolerancja pojemności zależy od konkretnego zastosowania. Wąskie tolerancje od E24 do E96 będą stosowane dla wysokiej jakości kondensatorów klasy 1 w obwodach, takich jak precyzyjne oscylatory i zegary. W zastosowaniach takich jak niekrytyczne obwody filtrujące lub sprzęgające, dla kondensatorów klasy 2 wystarczająca jest seria tolerancji od E12 do E3.

Zależność pojemności od temperatury

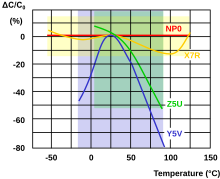

Pojemność kondensatorów ceramicznych zmienia się wraz z temperaturą. Różne dielektryki wielu typów kondensatorów wykazują duże różnice w zależności od temperatury. Współczynnik temperaturowy jest wyrażony w częściach na milion (ppm) na stopień Celsjusza dla kondensatorów ceramicznych klasy 1 lub w procentach (%) w całym zakresie temperatur dla kondensatorów klasy 2.

| Rodzaj kondensatora, materiał dielektryczny |

Współczynnik temperaturowy C/C 0 |

Zakres temperatur aplikacji |

|---|---|---|

| Kondensatory ceramiczne klasy 1 paraelektryczne NP0 |

±30 ppm/K (±0,5%) | −55…+125 °C |

| Kondensatory ceramiczne klasy 2 ferroelektryczne X7R |

±15% | −55…+125 °C |

| Kondensatory ceramiczne klasy 2 ferroelektryczne Y5V |

+22% / -82% | -30…+85 °C |

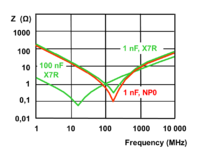

Zależność częstotliwości od pojemności

Większość dyskretnych typów kondensatorów ma większe lub mniejsze zmiany pojemności wraz ze wzrostem częstotliwości. Wytrzymałość dielektryczna ceramiki i folii z tworzywa sztucznego klasy 2 maleje wraz ze wzrostem częstotliwości. Dlatego ich wartość pojemności maleje wraz ze wzrostem częstotliwości. Zjawisko to związane jest z relaksacją dielektryczną, w której stała czasowa dipoli elektrycznych jest przyczyną zależności częstotliwościowej przenikalności . Wykres po prawej stronie pokazuje typowe zachowanie częstotliwości dla kondensatorów klasy 2 i klasy 1.

Zależność pojemności od napięcia

Pojemność kondensatorów ceramicznych może również zmieniać się wraz z przyłożonym napięciem. Efekt ten występuje częściej w kondensatorach ceramicznych klasy 2. Materiał ferroelektryczny zależy od przyłożonego napięcia. Im wyższe przyłożone napięcie, tym niższa przenikalność elektryczna. Pojemność zmierzona lub przyłożona wyższym napięciem może spaść do wartości -80% wartości zmierzonej znormalizowanym napięciem pomiarowym 0,5 lub 1,0 V. Takie zachowanie jest małym źródłem nieliniowości w filtrach o niskich zniekształceniach i innych aplikacjach analogowych. W zastosowaniach audio może to być przyczyną zniekształceń harmonicznych .

- Zależność pojemności od napięcia dla niektórych różnych kondensatorów ceramicznych klasy 2

Napięciowa zależność pojemności na obu powyższych wykresach przedstawia krzywe z kondensatorów ceramicznych z metalizacją NME. Dla kondensatorów z metalizacją BME znacznie wzrosła zależność napięciowa pojemności.

Odporność na napięcie

W przypadku większości kondensatorów fizycznie uwarunkowaną wytrzymałość dielektryczną lub napięcie przebicia zwykle można określić dla każdego materiału i grubości dielektryka. Nie jest to możliwe w przypadku kondensatorów ceramicznych. Napięcie przebicia ceramicznej warstwy dielektrycznej może się różnić w zależności od materiału elektrody i warunków spiekania ceramiki do współczynnika 10. Wysoki stopień precyzji i kontroli parametrów procesu jest niezbędny, aby zachować rozproszenie właściwości elektrycznych w dzisiejszych czasach bardzo cienkie warstwy ceramiczne w określonych granicach.

Dowód napięciowy kondensatorów ceramicznych określany jest jako napięcie znamionowe (UR). Jest to maksymalne napięcie prądu stałego, które może być stale przyłożone do kondensatora do górnej granicy temperatury. Ta gwarantowana odporność na napięcie jest testowana zgodnie z napięciami podanymi w sąsiedniej tabeli.

Ponadto w okresowych testach trwałości (testy wytrzymałościowe) odporność na napięcie kondensatorów ceramicznych jest testowana zwiększonym napięciem testowym (120 do 150% U R ), aby zapewnić bezpieczną konstrukcję.

| Styl | Napięcie znamionowe | Napięcie testowe |

|---|---|---|

| Ceramiczne wielowarstwowe kondensatory chipowe (MLCC) |

U R ≤ 100 V | 2,5 U R |

| 100 V < U R ≤ 200 V | 1,5 U R + 100 V | |

| 200 V < U R ≤ 500 V | 1,3 U R + 100 V | |

| 500 V < U R | 1,3 U R | |

Kondensatory jednowarstwowe - ceramiczne |

U R najwyżej 500 V. | 2,5 U R |

| U R > 500 V | 1,5 U R + 500 V |

Impedancja

Zależna od częstotliwości rezystancja kondensatora AC nazywana jest impedancją i jest złożonym stosunkiem napięcia do prądu w obwodzie AC. Impedancja rozszerza pojęcie prawa Ohma na obwody prądu przemiennego i ma zarówno wielkość, jak i fazę przy określonej częstotliwości, w przeciwieństwie do rezystancji, która ma tylko wielkość.

Impedancja jest miarą zdolności kondensatora do przepuszczania prądów przemiennych. W tym sensie impedancja może być używana jak prawo Ohma

aby obliczyć szczytową lub efektywną wartość prądu lub napięcia.

Jak pokazano w szeregowo równoważnym obwodzie kondensatora, rzeczywisty komponent zawiera idealny kondensator , indukcyjność i rezystor .

Aby obliczyć impedancję, rezystancję i obie reaktancje należy dodać geometrycznie

gdzie reaktancja pojemnościowa ( Pojemność ) wynosi

a reaktancja indukcyjna ( Indukcyjność ) to

- .

W szczególnym przypadku rezonansu , w którym obie rezystancje bierne mają tę samą wartość ( ), wówczas impedancja będzie określona tylko przez .

Karty katalogowe kondensatorów ceramicznych określają jedynie wielkość impedancji . Typowa krzywa impedancji pokazuje, że wraz ze wzrostem częstotliwości impedancja maleje do minimum. Im niższa impedancja, tym łatwiej prądy przemienne mogą przepływać przez kondensator. W minimalnym punkcie krzywej, punkcie rezonansowym, gdzie X C ma taką samą wartość jak X L , kondensator wykazuje najniższą wartość impedancji. Tutaj tylko omowy ESR określa impedancję. Przy częstotliwościach powyżej rezonansu impedancja ponownie wzrasta z powodu ESL.

ESR, współczynnik rozpraszania i współczynnik jakości

Straty sumaryczne w kondensatorach ceramicznych są stratami omowymi prądu przemiennego . Straty DC są określane jako „ prąd upływu ” lub „rezystancja izolacji” i są pomijalne dla specyfikacji AC. Te straty prądu przemiennego są nieliniowe i mogą zależeć od częstotliwości, temperatury, wieku, a dla niektórych specjalnych typów od wilgotności. Straty wynikają z dwóch warunków fizycznych,

- straty linii przy rezystancjach wewnętrznych linii zasilających, rezystancja styku styku elektrody, rezystancja linii elektrod

- te straty dielektryczne wyjścia z polaryzacji dielektrycznej

Największy udział tych strat w większych kondensatorach to zwykle zależne od częstotliwości straty dielektryczne omowe. W odniesieniu do normy IEC 60384-1 straty omowe kondensatorów są mierzone przy tej samej częstotliwości, co do pomiaru pojemności. To są:

- 100 kHz, 1 MHz (preferowane) lub 10 MHz dla kondensatorów ceramicznych z CR ≤ 1 nF:

- 1 kHz lub 10 kHz dla kondensatorów ceramicznych z 1 nF < C R ≤ 10 μF

- 50/60 Hz lub 100/120 Hz dla kondensatorów ceramicznych z CR > 10 μF

Wyniki sumarycznych strat rezystancyjnych kondensatora można określić jako zastępczą rezystancję szeregową (ESR), jako współczynnik rozproszenia (DF, tan δ) lub jako współczynnik jakości (Q), w zależności od wymagań aplikacji.

Kondensatory klasy 2 są najczęściej określane za pomocą współczynnika rozproszenia, tan δ. Współczynnik rozproszenia jest określany jako tangens reaktancji - i ESR i może być pokazany jako kąt δ między osią urojoną a impedancją na powyższym wykresie wektorowym, patrz paragraf "Impedancja".

Jeśli indukcyjność jest mała, współczynnik rozproszenia można przybliżyć jako:

Kondensatory klasy 1 o bardzo niskich stratach są określane ze współczynnikiem rozproszenia, a często ze współczynnikiem jakości (Q). Współczynnik jakości definiuje się jako odwrotność współczynnika rozproszenia.

Współczynnik Q reprezentuje efekt rezystancji elektrycznej i charakteryzuje szerokość pasma rezonatora w stosunku do jego środkowej lub częstotliwości rezonansowej . Wysoka wartość Q świadczy o jakości rezonansu obwodów rezonansowych.

Zgodnie z normą IEC 60384-8/-21/-9/-22 kondensatory ceramiczne nie mogą przekraczać następujących współczynników rozpraszania:

| Współczynnik temperaturowy ceramiki |

Maksymalny współczynnik rozpraszania |

|---|---|

| 100 ≥ α > -750 | tan δ ≤ 15 • 10 −4 |

| -750 ≥ α > -1500 | tan δ ≤ 20 • 10 −4 |

| -1500 ≥ α > -3300 | tan δ ≤ 30 • 10 −4 |

| -3300 ≥ α > -5600 | tan δ ≤ 40 • 10 −4 |

| ≤ -5600 | tan δ ≤ 50 • 10 −4 |

| Dla wartości pojemności < 50 pF współczynnik rozproszenia może być większy |

|

| Napięcie znamionowe kondensatora |

maksymalny współczynnik rozpraszania |

|---|---|

| ≥ 10 V | tan δ ≤ 350 • 10 −4 |

| Dla wartości pojemności < 50 pF współczynnik rozproszenia może być większy |

|

Straty omowe kondensatorów ceramicznych zależą od częstotliwości, temperatury i napięcia. Dodatkowo pomiary kondensatorów klasy 2 zmieniają się z powodu starzenia. Różne materiały ceramiczne mają różne straty w zakresie temperatur i częstotliwości pracy. Zmiany w kondensatorach klasy 1 mieszczą się w zakresie jednocyfrowym, podczas gdy kondensatory klasy 2 mają znacznie większe zmiany.

Wykorzystanie HF, indukcyjność (ESL) i częstotliwość rezonansu własnego

Rezonans elektryczny występuje w kondensatorze ceramicznym przy określonej częstotliwości rezonansowej, w której części urojone impedancji i admitancji kondensatora znoszą się nawzajem. Ta częstotliwość, w której X C jest tak wysokie, jak X L, nazywana jest częstotliwością rezonansu własnego i można ją obliczyć za pomocą:

gdzie ω = 2π f , gdzie f jest częstotliwością rezonansową w hercach , L jest indukcyjnością w henrach , a C jest pojemnością w faradach .

Im mniejsza pojemność C i indukcyjność L, tym wyższa jest częstotliwość rezonansowa. Częstotliwość rezonansu własnego to najniższa częstotliwość, przy której impedancja przechodzi przez minimum. Dla każdej aplikacji AC częstotliwość rezonansu własnego jest najwyższą częstotliwością, przy której kondensator może być używany jako element pojemnościowy. Przy częstotliwościach powyżej rezonansu impedancja ponownie wzrasta z powodu ESL: kondensator staje się cewką indukcyjną o indukcyjności równej ESL kondensatora i rezystancji równej ESR przy danej częstotliwości.

ESL w kondensatorach przemysłowych jest spowodowane głównie przewodami i połączeniami wewnętrznymi używanymi do łączenia płyt ze światem zewnętrznym. Większe kondensatory mają tendencję do wyższego ESL niż małe, ponieważ odległości od płytki są większe, a każdy milimetr zwiększa indukcyjność.

Kondensatory ceramiczne, które są dostępne w zakresie bardzo małych wartości pojemności (pF i wyższe), są już poza ich mniejszymi wartościami pojemności odpowiednimi dla wyższych częstotliwości do kilku 100 MHz (patrz wzór powyżej). Ze względu na brak doprowadzeń i bliskość elektrod, chipy MLCC mają znacznie niższą indukcyjność pasożytniczą niż typy z ołowiem Fe, co czyni je odpowiednimi do zastosowań o wyższej częstotliwości. Dalszą redukcję indukcyjności pasożytniczej uzyskuje się poprzez kontakt elektrod po stronie wzdłużnej chipa zamiast po stronie bocznej.

Przykładowe częstotliwości rezonansu własnego dla jednego zestawu kondensatorów NP0/C0G i jednego zestawu kondensatorów ceramicznych X7R to:

| 10 pF | 100 pF | 1 nF | 10 nF | 100 nF | 1 µF | |

|---|---|---|---|---|---|---|

| C0G (klasa 1) | 1550 MHz | 460 MHz | 160 MHz | 55 MHz | ||

| X7R (klasa 2) | 190 MHz | 56 MHz | 22 MHz | 10 MHz |

Zauważ, że X7R mają lepsze pasmo przenoszenia niż C0G. Ma to jednak sens, ponieważ kondensatory w klasie 2 są znacznie mniejsze niż w klasie 1, więc powinny mieć niższą indukcyjność pasożytniczą.

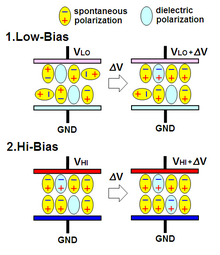

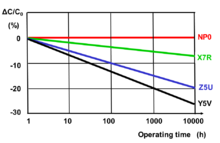

Starzenie się

W ferroelektrycznych kondensatorach ceramicznych klasy 2 pojemność maleje z czasem. To zachowanie nazywa się „starzeniem się”. Starzenie zachodzi w dielektrykach ferroelektrycznych, gdzie domeny polaryzacji w dielektryku przyczyniają się do całkowitej polaryzacji. Degradacja spolaryzowanych domen w dielektryku zmniejsza przenikalność w czasie, tak że pojemność kondensatorów ceramicznych klasy 2 zmniejsza się wraz ze starzeniem się elementu.

Starzenie podlega prawu logarytmicznemu. Prawo to określa spadek pojemności w procentach na dekadę czasu po czasie powrotu do lutowania w określonej temperaturze, np. w okresie od 1 do 10 godzin w temperaturze 20 °C. Ponieważ prawo jest logarytmiczne, procentowa utrata pojemności będzie dwukrotnie od 1 godziny do 100 godzin i trzykrotnie od 1 godziny do 1000 godzin i tak dalej. Tak więc starzenie jest najszybsze na początku, a wartość pojemności skutecznie stabilizuje się w czasie.

Szybkość starzenia kondensatorów klasy 2 zależy głównie od użytych materiałów. Zasadą jest, że im większa jest zależność temperaturowa ceramiki, tym wyższy procent starzenia. Typowe starzenie się kondensatorów ceramicznych X7R wynosi około 2,5% na dekadę. Szybkość starzenia kondensatorów ceramicznych Z5U jest znacznie wyższa i może wynosić do 7% na dekadę.

Proces starzenia kondensatorów klasy 2 można odwrócić przez podgrzanie elementu powyżej punktu Curie .

Kondensatory klasy 1 nie ulegają starzeniu ferroelektrycznemu, tak jak kondensatory klasy 2. Jednak wpływy środowiska, takie jak wyższa temperatura, wysoka wilgotność i naprężenia mechaniczne, mogą przez dłuższy czas prowadzić do niewielkiego nieodwracalnego spadku pojemności, czasami nazywanego również starzeniem się. Zmiana pojemności dla klasy 1 P 100 i N 470 jest mniejsza niż 1%, dla kondensatorów z ceramiką N 750 do N 1500 ≤ 2%.

Rezystancja izolacji i stała samorozładowania

Rezystancja dielektryka nigdy nie jest nieskończona, co prowadzi do pewnego poziomu prądu upływowego DC , który przyczynia się do samorozładowania. W przypadku kondensatorów ceramicznych rezystancja ta, umieszczona równolegle z kondensatorem w szeregowo-równoważnym obwodzie kondensatorów, nazywana jest „rezystancją izolacji R ins ”. Rezystancji izolacji nie należy mylić z izolacją zewnętrzną w odniesieniu do otoczenia.

Szybkość samorozładowania przy malejącym napięciu kondensatora jest zgodna ze wzorem

Z przechowywanym napięciem stałym i stałą samorozładowania

Oznacza to, że po spadku napięcia kondensatora do 37% wartości początkowej.

Ważnym parametrem dla jakości izolacji dielektrycznej jest rezystancja izolacji podana w jednostce MΩ (10 6 Ohm) oraz stała samorozładowania w sekundach. Te wartości czasu są ważne, na przykład, gdy kondensator jest używany jako element czasowy dla przekaźników lub do przechowywania wartości napięcia, jak w obwodach próbkowania i podtrzymania lub wzmacniaczy operacyjnych .

Zgodnie z obowiązującymi normami kondensatory ceramiczne klasy 1 mają Rins ≥ 10 000 MΩ dla kondensatorów z CR ≤ 10 nF lub τ s ≥ 100 s dla kondensatorów z CR > 10 nF. Kondensatory ceramiczne klasy 2 mają Rins ≥ 4000 MΩ dla kondensatorów z CR ≤ 25 nF lub τ s ≥ 100 s dla kondensatorów z CR > 25 nF.

Rezystancja izolacji, a tym samym czas samorozładowania, są zależne od temperatury i maleją wraz ze wzrostem temperatury o około 1 MΩ na 60 °C.

Absorpcja dielektryczna (nasiąkanie)

Absorpcja dielektryczna to efekt, w którym długo ładowany kondensator rozładowuje się tylko niecałkowicie. Chociaż idealny kondensator pozostaje w stanie zero woltów po rozładowaniu, prawdziwe kondensatory wytwarzają małe napięcie pochodzące z opóźnionego w czasie rozładowania dipola, zjawiska, które jest również nazywane relaksacją dielektryczną , „nasiąkaniem” lub „działaniem baterii”.

| Rodzaj kondensatora | Absorpcja dielektryczna |

|---|---|

| Kondensatory ceramiczne klasy 1, NP0 | 0,3 do 0,6% |

| Kondensatory ceramiczne klasy 2, X7R | 2,0 do 2,5% |

W wielu zastosowaniach kondensatorów absorpcja dielektryczna nie stanowi problemu, ale w niektórych zastosowaniach, takich jak integratory o długim czasie trwania , obwody próbkująco-zatrzymujące , przetworniki analogowo-cyfrowe z przełączanymi kondensatorami i filtry o bardzo niskich zniekształceniach , jest ważne jest, aby kondensator nie odzyskiwał ładunku resztkowego po pełnym rozładowaniu, a kondensatory o niskiej absorpcji zostały określone. Napięcie na zaciskach generowane przez absorpcję dielektryczną może w niektórych przypadkach powodować problemy w funkcjonowaniu obwodu elektronicznego lub stanowić zagrożenie dla bezpieczeństwa personelu. Aby zapobiec wstrząsom, większość bardzo dużych kondensatorów, takich jak kondensatory mocy, jest dostarczana z przewodami zwierającymi, które są usuwane przed użyciem.

Mikrofon

Wszystkie kondensatory ceramiczne klasy 2 wykorzystujące ceramikę ferroelektryczną wykazują piezoelektryczność i mają efekt piezoelektryczny zwany mikrofonowaniem , mikrofonowaniem lub piszczeniem w zastosowaniach audio. Mikrofonia opisuje zjawisko, w którym elementy elektroniczne przekształcają drgania mechaniczne w sygnał elektryczny, który w wielu przypadkach jest niepożądanym szumem . Wrażliwe przedwzmacniacze elektroniczne zazwyczaj wykorzystują kondensatory ceramiczne i foliowe klasy 1, aby uniknąć tego efektu.

W odwróconym efekcie mikrofonowania zmienne pole elektryczne między płytami kondensatora wywiera siłę fizyczną, poruszając je jak głośnik. Obciążenia impulsowe o dużym natężeniu lub wysokie prądy tętnienia mogą generować słyszalny dźwięk akustyczny pochodzący z kondensatora, ale rozładowują kondensator i obciążają dielektryk.

Lutowanie

Kondensatory ceramiczne mogą ulegać zmianom parametrów elektrycznych z powodu naprężeń podczas lutowania. Ciepło kąpieli lutowniczej, szczególnie w przypadku modeli SMD, może powodować zmiany rezystancji styku między końcówkami a elektrodami. W przypadku kondensatorów ceramicznych ferroelektrycznych klasy 2 temperatura lutowania jest powyżej punktu Curie . Spolaryzowane domeny w dielektryku cofają się, a proces starzenia kondensatorów ceramicznych klasy 2 zaczyna się od nowa.

Dlatego po lutowaniu konieczny jest czas powrotu około 24 godzin. Po odzyskaniu niektóre parametry elektryczne, takie jak wartość pojemności, ESR, prądy upływowe zmieniają się nieodwracalnie. Zmiany mieszczą się w dolnym zakresie procentowym w zależności od typu kondensatora.

Dodatkowe informacje

Normalizacja

Normalizacja wszystkich elementów elektrycznych , elektronicznych i powiązanych technologii jest zgodna z zasadami określonymi przez Międzynarodową Komisję Elektrotechniczną (IEC), pozarządową międzynarodową organizację normalizacyjną typu non-profit .

Definicję właściwości i procedurę metod badania kondensatorów stosowanych w sprzęcie elektronicznym określono w specyfikacji ogólnej:

- IEC 60384-1, Kondensatory stałe do użytku w sprzęcie elektronicznym - Część 1: Specyfikacja ogólna

Testy i wymagania, jakie muszą spełniać kondensatory ceramiczne stosowane w sprzęcie elektronicznym do homologacji jako znormalizowane typy, są określone w następujących specyfikacjach przekrojowych:

- IEC 60384-8, Kondensatory stałe z dielektryka ceramicznego, klasa 1

- IEC 60384-9, Kondensatory stałe z dielektryka ceramicznego, klasa 2

- IEC 60384-21, Kondensatory wielowarstwowe do montażu powierzchniowego z dielektrykiem ceramicznym, klasa 1

- IEC 60384-22, Kondensatory wielowarstwowe do montażu powierzchniowego z dielektrykiem ceramicznym, klasa 2

Wymiana kondensatora tantalowego

Wielowarstwowe kondensatory ceramiczne są coraz częściej używane do zastępowania tantalowych i aluminiowych kondensatorów elektrolitycznych o niskiej pojemności w zastosowaniach takich jak obejście lub zasilacze impulsowe wysokiej częstotliwości, ponieważ ich koszt, niezawodność i rozmiar stają się konkurencyjne. W wielu aplikacjach ich niski ESR pozwala na zastosowanie niższej nominalnej wartości pojemności.

Cechy i wady kondensatorów ceramicznych

Cechy i wady kondensatorów ceramicznych znajdują się w głównym artykule Typy kondensatorów#Porównanie typów

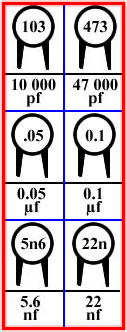

Cechowanie

Nadrukowane oznaczenia

Jeśli jest na to miejsce, kondensatory ceramiczne, podobnie jak większość innych elementów elektronicznych, mają nadrukowane oznaczenia wskazujące producenta, typ, ich właściwości elektryczne i termiczne oraz datę produkcji. W idealnym przypadku, jeśli są wystarczająco duże, kondensator będzie oznaczony:

- nazwa producenta lub znak towarowy;

- oznaczenie typu producenta;

- pojemność znamionowa;

- tolerancja pojemności znamionowej

- napięcie znamionowe i rodzaj zasilania (AC lub DC)

- kategoria klimatyczna lub temperatura znamionowa;

- rok i miesiąc (lub tydzień) produkcji;

- znaki certyfikacji norm bezpieczeństwa (dla bezpiecznych kondensatorów przeciwzakłóceniowych EMI/RFI)

Mniejsze kondensatory wykorzystują notację skróconą, aby wyświetlić wszystkie istotne informacje na ograniczonej przestrzeni. Najczęściej używanym formatem jest: XYZ J/K/M VOLTS V, gdzie XYZ reprezentuje pojemność (obliczoną jako XY × 10 Z pF), litery J, K lub M oznaczają tolerancję (±5%, ±10% i ± 20%) i VOLTS V reprezentuje napięcie robocze.

Przykłady

- Kondensator z poniższym tekstem na korpusie: 105k 330V ma pojemność 10 x 10 5 pF = 1 uF (k = ± 10%), o napięciu roboczym 330 V

- Kondensator o treści: 473M 100V ma pojemność 47 × 10 3 pF = 47 nF (M = ± 20%) przy napięciu roboczym 100 V.

Pojemność, tolerancję i datę produkcji można zidentyfikować za pomocą krótkiego kodu zgodnie z normą IEC/EN 60062 . Przykłady zwarcia pojemności znamionowej (mikrofarady):

- µ47 = 0,47 µF

- 4µ7 = 4,7 µF

- 47µ = 47µF

Data produkcji jest często drukowana zgodnie z międzynarodowymi standardami.

- Wersja 1: kodowanie kodem roku/tygodnia, „1208” to „2012, numer tygodnia 8”.

- Wersja 2: kodowanie kodem roku/miesiąca,

Kod roku: „R” = 2003, „S”= 2004, „T” = 2005, „U” = 2006, „V” = 2007, „W” = 2008, „X” = 2009, „A” = 2010 , „B” = 2011, „C” = 2012, „D” = 2013 itd.

Kod miesiąca: „1” do „9” = od stycznia do września, „O” = październik, „N” = listopad, „D” = grudzień

„X5” to wtedy „2009, maj”

W przypadku bardzo małych kondensatorów, takich jak chipy MLCC, oznaczenie nie jest możliwe. Tylko identyfikowalność producentów może zapewnić identyfikację typu.

Kodowanie kolorów

Identyfikacja nowoczesnych kondensatorów nie ma szczegółowego kodowania kolorami.

Producenci i produkty

Przegląd producentów działających na całym świecie i ich asortymentów Od 2012 r. przedstawiono w poniższej tabeli:

| Producent | Zakres produktów | |||||

|---|---|---|---|---|---|---|

| MLCC <1 kV |

MLCC ≥ 1 kV |

Kondensatory ołowiowe |

Kondensatory przeciwzakłóceniowe RFI/EMI |

Kondensatory przelotowe |

Kondensatory mocy |

|

| Apex Intec | x | – | x | x | – | – |

| AVX/Kyocera Ltd. , ATC, American Technical Ceramics | x | x | x | x | x | x |

| Cosonic Enterprise | x | x | x | x | – | – |

| Drodzy | – | – | – | – | – | x |

| Dover Technologies (CMP) Novacap, Syfer) | x | x | x | x | x | – |

| Dubilier | x | x | x | x | x | – |

| Święty kamień HEC | x | x | x | x | x | – |

| Elektronika Hua Feng (CINETECH) | x | x | – | – | – | – |

| Johanson Dielectrics Inc. | x | x | x | x | – | – |

| KEKON | x | x | x | x | x | x |

| KEMET Corporation , Arcotronics, Evox Rifa | x | x | x | x | – | x |

| KOA Corporation Speer Electronics, Inc. | x | – | x | – | x | – |

| Morgan Electro Ceramika | – | – | x | – | – | x |

| Murata Manufacturing Co. Ltd. | x | x | x | x | x | x |

| NIC | x | x | x | x | – | – |

| NCC , Europa Chemi-Con | x | x | x | – | – | – |

| Pasywny Plus, Inc. | x | x | x | x | – | – |

| Presidio Components, Inc. | x | x | x | – | – | x |

| Prosperity Dielectrics Co. (PDC) | x | x | – | x | – | – |

| Samsung Electro-Mechanics Co. Ltd. | x | x | – | – | x | – |

| Grupa kondensatorów Samwha | x | x | x | – | x | – |

| Taijo Juden | x | – | – | – | – | – |

| TDK (korporacja TDK) | x | x | x | x | x | x |

| Grupa Tecate | x | x | x | x | – | – |

| Tusonix | – | x | x | x | x | – |

| Union Technology Corporation (UTC) | x | x | x | x | x | – |

| Vishay Intertechnology Inc. , Vitramon, CeraMite | x | x | x | x | – | x |

| Technologia Walsina | x | x | x | x | – | – |

| Würth Elektronik eiSos GmbH & Co. KG | x | x | – | x | – | – |

| Yageo , Phycomp | x | – | – | – | – | – |

| Yuetone | x | – | x | x | – | – |