Podstawowe stalownictwo tlenowe - Basic oxygen steelmaking

Podstawowa produkcja stali tlenowej ( BOS , BOP , BOF lub OSM ), znana również jako stalownia Linz-Donawitz lub proces konwertora tlenowego, jest metodą pierwotnego wytwarzania stali, w której stopiona surówka bogata w węgiel jest przetwarzana na stal . Przedmuch tlenu przez roztopioną surówkę obniża zawartość węgla w stopie i zamienia go w stal niskowęglową . Proces ten znany jest jako podstawowa , ponieważ strumienie z wapna palonego lub dolomit , które są chemiczne podstawy , dodaje się do promowania usuwania zanieczyszczeń i ochronę błony śluzowej konwertera.

Proces został wynaleziony w 1948 roku przez szwajcarskiego inżyniera Roberta Durrera i skomercjalizowany w latach 1952-1953 przez austriacką firmę stalową VOEST i ÖAMG . Konwerter LD, nazwany na cześć austriackich miast Linz i Donawitz (dzielnica Leoben ) to udoskonalona wersja konwertera Bessemera, w której wdmuchiwanie powietrza zastępuje się wdmuchiwaniem tlenu. Zmniejszyło to koszty kapitałowe zakładów, czas wytopu i zwiększyło wydajność pracy. W latach 1920-2000 zapotrzebowanie na siłę roboczą w branży zmniejszyło się 1000 razy, z ponad trzech roboczogodzin na tonę metryczną do zaledwie 0,003. Większość stali produkowanej na świecie wytwarzana jest przy użyciu podstawowego pieca tlenowego. W 2000 r. odpowiadał za 60% światowej produkcji stali.

Nowoczesne piece pobierają żelazo do 400 ton i przekształcają je w stal w mniej niż 40 minut, w porównaniu do 10-12 godzin w piecu martenowskim .

Historia

Podstawowy proces tlenowy opracowany poza tradycyjnym środowiskiem „wielkiej stali”. Został opracowany i dopracowany przez jednego człowieka, szwajcarskiego inżyniera Roberta Durrera, a skomercjalizowany przez dwie małe firmy stalowe w okupowanej przez aliantów Austrii , która nie podniosła się jeszcze ze zniszczeń podczas II wojny światowej .

W 1856 roku Henry Bessemer opatentował proces produkcji stali obejmujący wdmuchiwanie tlenu w celu dekarbonizacji roztopionego żelaza (patent Wielkiej Brytanii nr 2207). Przez prawie 100 lat komercyjne ilości tlenu nie były dostępne lub były zbyt drogie, a wynalazek pozostawał niewykorzystany. Podczas II wojny światowej inżynierowie niemieccy (Karl Valerian Schwarz), belgijscy (John Miles) i szwajcarscy (Durrer i Heinrich Heilbrugge) zaproponowali swoje wersje wytwarzania stali metodą dmuchanego tlenem, ale tylko Durrer i Heilbrugge wprowadzili ją do masowej produkcji.

W 1943 Durrer, dawniej profesor w Instytucie Technologicznym w Berlinie , powrócił do Szwajcarii i przyjął miejsce w zarządzie Roll AG , największej huty w kraju. W 1947 kupił pierwszy mały 2,5-tonowy eksperymentalny konwerter z USA, a 3 kwietnia 1948 nowy konwerter wyprodukował swoją pierwszą stal. Nowy proces mógłby wygodnie przetwarzać duże ilości złomu przy niewielkiej ilości potrzebnego metalu pierwotnego. Latem 1948 roku Roll AG i dwie austriackie przedsiębiorstwa państwowe, VOEST i ÖAMG, zgodziły się na komercjalizację procesu Durrer.

Do czerwca 1949 r. VOEST opracował adaptację procesu Durrera, znanego jako proces LD (Linz-Donawitz). W grudniu 1949 r. VOEST i ÖAMG zobowiązały się do zbudowania swoich pierwszych 30-tonowych konwerterów tlenu. Uruchomiono je w listopadzie 1952 r. (VOEST w Linz) i maju 1953 r. (ÖAMG, Donawitz) i tymczasowo stały się wiodącą częścią światowego hutnictwa, powodując gwałtowny wzrost badań nad stalą. Do 1963 r. przetwórnię VOEST odwiedziło 34 tysiące biznesmenów i inżynierów. Proces LD skrócił czas przetwarzania i skrócił koszty inwestycyjne na tonę stali, przyczyniając się do przewagi konkurencyjnej stali austriackiej. VOEST ostatecznie nabył prawa do sprzedaży nowej technologii. Błędy popełnione przez VOEST i kierownictwo ÖAMG w licencjonowaniu ich technologii uniemożliwiły kontrolę nad jej przyjęciem w Japonii . Pod koniec lat pięćdziesiątych Austriacy stracili przewagę konkurencyjną.

W pierwotnym procesie LD tlen był wdmuchiwany na wierzch stopionego żelaza przez chłodzoną wodą dyszę pionowej lancy. W latach sześćdziesiątych producenci stali wprowadzili konwertery z dmuchaniem od dołu i wprowadzili nadmuch gazu obojętnego do mieszania stopionego metalu i usuwania zanieczyszczeń fosforowych .

W Związku Radzieckim w 1934 r. przeprowadzono eksperymentalną produkcję stali przy użyciu tego procesu, ale wykorzystanie przemysłowe było utrudnione przez brak wydajnej technologii wytwarzania ciekłego tlenu. W 1939 roku rosyjski fizyk Piotr Kapitsa udoskonalił konstrukcję odśrodkowej rozprężarki turbinowej . Proces został oddany do użytku w latach 1942-1944. Większość turbin rozprężnych stosowanych od tego czasu w przemyśle opierała się na konstrukcji firmy Kapitsa, a turborozprężarki odśrodkowe przejęły prawie 100% przemysłowego skraplania gazów, a w szczególności produkcję ciekłego tlenu do produkcji stali.

Wielcy amerykańscy producenci stali późno przyjęli nową technologię. Pierwsze konwertery tlenowe w USA zostały uruchomione pod koniec 1954 roku przez firmę McLouth Steel w Trenton w stanie Michigan , która stanowiła mniej niż 1% krajowego rynku stali. US Steel i Bethlehem Steel wprowadziły proces tlenowy w 1964 roku. Do 1970 roku połowa światowej i 80% japońskiej produkcji stali była produkowana w konwertorach tlenowych. W ostatniej ćwierci XX wieku do produkcji stali stopniowo zaczęto stosować konwertory tlenowe zasadowe, częściowo zastępowane przez elektryczny piec łukowy wykorzystujący złom stalowy i żelazny. W Japonii udział procesu LD zmniejszył się z 80% w 1970 r. do 70% w 2000 r.; światowy udział podstawowego procesu tlenowego ustabilizował się na poziomie 60%.

Proces

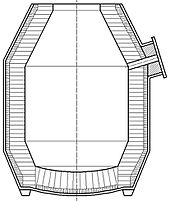

Wytwarzanie stali tlenowej jest podstawowym procesem wytwarzania stali służącym do przekształcania roztopionej surówki w stal poprzez wdmuchiwanie tlenu przez lancę nad roztopioną surówką wewnątrz konwertora. Ciepło egzotermiczne jest generowane przez reakcje utleniania podczas wdmuchiwania.

Podstawowy proces wytwarzania stali tlenowej wygląda następująco:

- Stopiona surówka (czasami określana jako „gorący metal”) z wielkiego pieca jest wlewana do dużego, wyłożonego materiałem ogniotrwałym pojemnika zwanego kadzią .

- Metal w kadzi jest wysyłany bezpośrednio do produkcji stali tlenowej lub do etapu obróbki wstępnej. Tlen o wysokiej czystości pod ciśnieniem 700-1000 kilopaskali (100-150 psi) jest wprowadzany z prędkością ponaddźwiękową na powierzchnię kąpieli żelaznej przez lancę chłodzoną wodą, która jest zawieszona w naczyniu i utrzymywana kilka stóp nad wanna. Wstępna obróbka surówki wielkopiecowej odbywa się zewnętrznie w celu zmniejszenia zawartości siarki , krzemu i fosforu przed załadowaniem surówki do konwertora. W zewnętrznej obróbce wstępnej odsiarczania, lanca jest zanurzana w stopionym żelazie w kadzi i dodaje się kilkaset kilogramów sproszkowanego magnezu, a zanieczyszczenia siarkowe są redukowane do siarczku magnezu w gwałtownej reakcji egzotermicznej . Siarczek jest następnie grabiony. Podobna obróbka wstępna jest możliwa w przypadku zewnętrznej odsilikonowania i zewnętrznej odfosforowania przy użyciu zgorzeliny walcowniczej (tlenku żelaza) i wapna jako topników. Decyzja o wstępnej obróbce zależy od jakości surówki i wymaganej końcowej jakości stali.

- Napełnianie pieca składnikami nazywa się ładowaniem . Proces BOS jest autogeniczny, tzn. w procesie utleniania wytwarzana jest wymagana energia cieplna. Przy zachowaniu odpowiedniego bilansu wsadu ważny jest stosunek gorącego metalu od wytopu do zimnego złomu. Zbiornik BOS może być przechylony do 360° i przechylony w stronę odżużlania w celu załadunku złomu i gorącego metalu. W razie potrzeby zbiornik BOS jest ładowany złomem stalowym lub żelaznym (25%-30%). Stopione żelazo z kadzi jest dodawane zgodnie z wymaganiami dla bilansu ładunku. Typowy skład gorącego metalu wprowadzanego do naczynia BOS to: 4% C, 0,2-0,8% Si, 0,08%-0,18% P i 0,01-0,04% S, z których wszystkie mogą być utlenione przez dostarczony tlen z wyjątkiem siarki (która wymaga warunków redukcyjnych).

- Następnie naczynie ustawia się pionowo i zanurza się w nim chłodzoną wodą lancę z miedzianą końcówką z 3–7 dyszami, a tlen o wysokiej czystości jest dostarczany z prędkością ponaddźwiękową. Lanca „dmucha” 99% czystym tlenem na gorący metal, zapalając węgiel rozpuszczony w stali, tworząc tlenek węgla i dwutlenek węgla , powodując wzrost temperatury do około 1700°C. Topi złom, obniża zawartość węgla w stopionym żelazie i pomaga usunąć niepożądane pierwiastki chemiczne . To właśnie zastosowanie czystego tlenu (zamiast powietrza) usprawnia proces Bessemera , ponieważ azot (niepożądany pierwiastek) i inne gazy w powietrzu nie reagują z wsadem i zmniejszają sprawność pieca.

- Topniki ( wapno palone lub dolomit ) wprowadzane są do zbiornika tworząc żużel , utrzymujący zasadowość powyżej 3 i absorbujący zanieczyszczenia podczas procesu stalowniczego. Podczas „wydmuchiwania” ubijanie metalu i topników w zbiorniku tworzy emulsję ułatwiającą proces rafinacji. Pod koniec cyklu wdmuchiwania, który trwa około 20 minut, mierzona jest temperatura i pobierane są próbki. Typowy skład chemiczny wdmuchiwanego metalu to 0,3-0,9% C, 0,05-0,1% Mn, 0,001-0,003% Si, 0,01-0,03% S i 0,005-0,03% P.

- Naczynie BOS jest przechylane w stronę żużlowej strony i stal jest wlewana przez otwór kranowy do kadzi stalowej z podstawową wyłożeniem ogniotrwałym. Proces ten nazywa się gwintowaniem stali. Stal jest dalej uszlachetniana w piecu kadziowym poprzez dodawanie materiałów stopowych w celu nadania specjalnych właściwości wymaganych przez klienta. Czasami do kadzi wprowadza się bąbelki argonu lub azotu, aby stopy prawidłowo się wymieszały.

- Po wylaniu stali ze zbiornika BOS, żużel jest wlewany do kotłów żużlowych przez otwór zbiornika BOS i zrzucany.

Warianty

Wcześniejsze konwertery z fałszywym dnem, które można odłączyć i naprawić, są nadal w użyciu. Nowoczesne konwertery mają stałe dno z zatyczkami do przedmuchiwania argonem. Optymalizacja zużycia energii pieca (EOF) jest wariantem BOF powiązany z podgrzewaczem złomu, w którym ciepło jawne w gazie odlotowym jest używany do wstępnego podgrzewania złomu, znajdujący się nad dachem pieca.

Lanca używana do wdmuchiwania uległa zmianom. Zastosowano lance bezżużlowe z długą, zwężającą się miedzianą końcówką, aby uniknąć zakleszczenia się lancy podczas odmuchiwania. Końcówki lanc dopalających spalają CO wytworzony podczas wdmuchiwania do CO 2 i dostarczają dodatkowe ciepło. Do spustu bez żużla stosuje się strzałki, kulki ogniotrwałe i detektory żużla. Nowoczesne konwertery są w pełni zautomatyzowane, posiadają automatyczne schematy nadmuchu i zaawansowane systemy sterowania.

Zobacz też

- Piec AJAX , technologia otwartego paleniska na bazie tlenu przejściowego

Bibliografia

Bibliografia

- McGannon, redaktor Harold E. (1971). Produkcja, kształtowanie i obróbka stali: wydanie dziewiąte . Pittsburgh, Pensylwania: United States Steel Corporation.

- Uśmiech, Wacław (2006). Przemiany XX wieku: innowacje techniczne i ich konsekwencje, Tom 2 . Oxford University Press US. ISBN 0-19-516875-5 .

- Brock, James W.; Elzinga, Kenneth G. (1991). Antymonopol, rynek i państwo: wkład Waltera Adamsa . JA Sharpe'a. ISBN 0-87332-855-8 .

- Tweraser, Kurt (2000). Plan Marshalla i odbudowa austriackiego hutnictwa 1945–1953 . w: Bischof, Gunther i in. (2000). Plan Marshalla w Austrii . Wydawcy transakcji . ISBN 0-7658-0679-7 . s. 290–322.

Linki zewnętrzne

- Podstawowy moduł produkcji stali tlenowej na steeluniversity.org, w tym w pełni interaktywna symulacja (zarchiwizowana)

- Podstawowy model kosztów produkcji stali tlenowej przedstawiający typową strukturę kosztów dla ciekłej stali