Oprzyrządowanie w przemyśle petrochemicznym - Instrumentation in petrochemical industries

Oprzyrządowanie służy do monitorowania i sterowania zakładem przetwórczym w przemyśle naftowym, gazowym i petrochemicznym. Oprzyrządowanie zapewnia, że zakład działa w określonych parametrach, aby produkować materiały o stałej jakości i zgodnie z wymaganymi specyfikacjami. Zapewnia również, że instalacja jest bezpieczna i działa w celu skorygowania działania poza zakresem tolerancji oraz automatycznego wyłączenia instalacji, aby zapobiec występowaniu niebezpiecznych warunków. Oprzyrządowanie obejmuje elementy czujników, nadajniki sygnału, sterowniki, wskaźniki i alarmy, zawory uruchamiane, obwody logiczne i interfejsy operatora.

Zarys kluczowego oprzyrządowania przedstawiono na schematach przepływu procesu (PFD), które wskazują główne wyposażenie i przepływ płynów w zakładzie. Schematy orurowania i oprzyrządowania (P&ID) zawierają szczegóły dotyczące całego wyposażenia (zbiorniki, pompy itp.), orurowania i oprzyrządowania w zakładzie w formie symbolicznej i schematycznej.

Elementy oprzyrządowania

Oprzyrządowanie obejmuje czujniki do pomiaru parametrów procesu, takich jak ciśnienie , temperatura , poziom cieczy , przepływ, prędkość, skład, gęstość, waga; oraz parametry mechaniczne i elektryczne, takie jak wibracje, położenie, moc, prąd i napięcie.

- Zmierzona wartość parametru jest wyświetlana i rejestrowana lokalnie i/lub w sterowni . Jeśli mierzona zmienna przekracza wstępnie zdefiniowane limity, alarm ostrzega personel obsługujący o potencjalnym problemie. Oprzyrządowanie podejmuje automatyczne działanie wykonawcze w celu zamknięcia lub otwarcia zaworów odcinających i przepustnic lub wyłączenia (zatrzymania) pomp i sprężarek , aby doprowadzić instalację do bezpiecznego stanu.

- Prawidłowa praca instalacji do procesów petrochemicznych jest osiągana poprzez działanie pętli sterujących . Automatycznie utrzymują i kontrolują ciśnienie, temperaturę, poziom cieczy i natężenie przepływu płynu w zbiornikach i rurociągach. Pętle sterowania porównują zmierzoną wartość parametru w instalacji, np. ciśnienie, z ustaloną wartością zadaną . Różnica między zmienną mierzoną a wartością zadaną generuje sygnał, który moduluje położenie zaworu regulacyjnego (elementu końcowego) w celu utrzymania zmiennej mierzonej na wartości zadanej.

- Zawory są uruchamiane silnikiem elektrycznym, płynem hydraulicznym lub powietrzem. W przypadku zaworów regulacyjnych sterowanych pneumatycznie sygnały elektryczne z systemu sterowania są przekształcane w ciśnienie powietrza dla siłownika zaworu w przetworniku prądowo-pneumatycznym I/P. Po utracie pneumatycznych lub hydraulicznych zaworów ciśnieniowych mogą nie zostać otwarte (FO) lub nie zostać zamknięte (FC).

- Niektóre oprzyrządowanie działają samoczynnie. Na przykład regulatory ciśnienia utrzymują stałe wstępnie ustawione ciśnienie, a płytki bezpieczeństwa i ciśnieniowe zawory bezpieczeństwa otwierają się przy wstępnie ustawionym ciśnieniu.

- Oprzyrządowanie obejmuje urządzenia umożliwiające personelowi operacyjnemu interwencję w zakładzie lokalnie lub ze sterowni. Personel może otwierać lub zamykać zawory, zmieniać nastawy, uruchamiać i zatrzymywać pompy lub sprężarki oraz nadpisywać funkcje wyłączania (w określonych kontrolowanych warunkach, takich jak podczas rozruchu).

Oprzyrządowanie do pomiaru temperatury

Procesy naftowe, gazowe i petrochemiczne odbywają się w określonych temperaturach.

- Pomiar temperatury płynów w przemyśle petrochemicznym odbywa się za pomocą elementów temperatury (TE). Mogą to być termopary lub platynowe detektory temperatury (RTD). Te ostatnie są używane ze względu na ich dobrą reakcję na temperaturę. Lokalne wskaźniki temperatury (TI) znajdują się na strumieniach wlotowych i wylotowych wymienników ciepła w celu monitorowania wydajności wymiennika.

- W zastosowaniach przemysłowych płyny gazowe lub płynne mogą być podgrzewane lub chłodzone. Zadanie to jest realizowane w wymienniku ciepła , w którym płyn jest podgrzewany lub chłodzony przez wymianę ciepła za pomocą drugiego płynu, takiego jak woda, glikol, gorący olej lub inny płyn procesowy (czynnik grzewczy lub chłodzący). Kontrola temperatury służy do utrzymania pożądanej temperatury pierwszego płynu. Przetwornik czujnika temperatury (TT) znajduje się w pierwszym płynie na jego wylocie z wymiennika ciepła. Ta zmierzona temperatura jest podawana do regulatora temperatury (TIC), gdzie jest porównywana z pożądaną temperaturą zadaną. Wyjście regulatora, które jest związane z różnicą między wielkością mierzoną a wartością zadaną, jest podawane do zaworu regulacyjnego (TCV) w drugim płynie w celu regulacji przepływu czynnika grzewczego lub chłodzącego. W przypadku płynu chłodzonego, jeśli temperatura płynu wzrasta, regulator temperatury otwiera zawór TCV, zwiększając przepływ czynnika chłodzącego, co zwiększa przenoszenie ciepła i obniża temperaturę pierwszego płynu. I odwrotnie, jeśli temperatura spada, sterownik działa w celu zamknięcia TCV, co zmniejsza przenoszenie ciepła, zwiększając temperaturę pierwszego płynu. W przypadku czynnika grzewczego ze spadkiem temperatury pierwszego płynu regulator działałby tak, aby otworzyć TCV w celu zwiększenia przepływu czynnika grzewczego, tym samym podnosząc temperaturę pierwszego płynu. Sterownik (TIC) może również generować alarmy wysokiej (TAH) i niskiej temperatury (TAL), aby ostrzec personel obsługujący o potencjalnym problemie.

- Chłodnice z wentylatorem żeberkowym wykorzystują powietrze do chłodzenia gazów i cieczy. Temperatura płynu jest kontrolowana (TIC) poprzez otwieranie lub zamykanie przepustnic na chłodnicy lub regulację prędkości wentylatora lub kąta nachylenia łopatek wentylatora, zwiększając lub zmniejszając przepływ powietrza.

- Oprzyrządowanie do monitorowania i kontroli temperatury jest stosowane w nagrzewnicach i piecach opalanych do regulacji zaworu przepływu paliwa (FCV) w celu utrzymania pożądanej mocy cieplnej. Jednostki odzysku ciepła odpadowego (WHRU) służą do odbierania ciepła ze strumienia gorących spalin z turbiny gazowej w celu podgrzania płynu (czynnika grzewczego). Oprzyrządowanie obejmuje sterowniki do utrzymywania żądanej temperatury czynnika grzewczego poprzez zamykanie lub otwieranie przepustnic w strumieniu spalin.

- Alarmy niskiej temperatury (TSL) są stosowane tam, gdzie zimne płyny mogą być kierowane do rurociągów, które nie nadają się do pracy na zimno. Oprzyrządowanie może obejmować alarm wstępny (TAL), a następnie działanie wyłączające (TSLL) w celu zamknięcia zaworu odcinającego (XV).

- Czujniki temperatury (TE) służą do wskazywania, że rozbłyski roślin zostały nieumyślnie zgaszone (BAL), być może z powodu niewystarczającego natężenia przepływu gazów, aby utrzymać płomień.

Oprzyrządowanie ciśnieniowe

Procesy naftowe, gazowe i petrochemiczne są przeprowadzane przy określonych ciśnieniach roboczych.

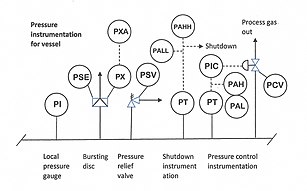

- Ciśnienie jest mierzone przez czujniki ciśnienia (PE), które wysyłają sygnały ciśnienia (PT) do regulatorów ciśnienia (PIC). Zbiorniki i zbiorniki ciśnieniowe są wyposażone w lokalne wskaźniki ciśnienia (PI).

- W przemyśle petrochemicznym ciśnienie jest kontrolowane poprzez utrzymywanie stałego ciśnienia w górnej przestrzeni gazowej naczynia. Regulator ciśnienia (PIC) reguluje ustawienie zaworu regulacji ciśnienia (PCV), który podaje gaz do następnego etapu procesu. Rosnące ciśnienie w naczyniu powoduje otwarcie PCV, aby dostarczyć więcej gazu do przodu. Jeśli ciśnienie nadal rośnie, niektóre sterowniki działają, aby otworzyć drugi PCV, który dostarcza nadmiar gazu do systemu pochodni. Przetwornik ciśnienia jest skonfigurowany do generowania alarmów ostrzegawczych (PAL i PAH), jeśli ciśnienie przekroczy ustawione górne i dolne limity. W przypadku przekroczenia tych limitów (PALL i PAHH) inicjowane jest automatyczne wyłączenie systemu, które obejmuje zamknięcie zaworów wlotowych zbiornika. Czujnik ciśnienia (PT), który inicjuje wyłączenie, jest oddzielną pętlą przyrządu od PT powiązaną z pętlą sterowania ciśnieniem, aby złagodzić awarie trybu wspólnego i zapewnić większą niezawodność funkcji wyłączania.

- Działanie hydrocyklonów jest kontrolowane przez oprzyrządowanie ciśnieniowe, które utrzymuje stałą różnicę ciśnień między wlotem a wylotami oleju i wody.

- Turborozprężarki są sterowane poprzez utrzymywanie stałego ciśnienia wlotowego (PIC) poprzez kontrolowanie kąta łopatek wlotowych rozprężarki. Regulator ciśnienia z dzielonym zakresem może również modulować zawór Joule-Thomsona w turbinie rozprężnej.

- Ciśnienie w zbiornikach z płaszczem jest utrzymywane przez samoczynnie uruchamiające się zawory regulacji ciśnienia (PCV). W miarę pobierania cieczy ze zbiornika ciśnienie w przestrzeni gazowej spada. Zawór zasilania gazem płaszczowym otwiera się, aby utrzymać ciśnienie. Gdy zbiornik napełnia się cieczą, ciśnienie wzrasta i zawór odpowietrzający otwiera się, aby odprowadzić gaz do atmosfery lub systemu odpowietrzającego.

- Płytki bezpieczeństwa (PSE) i nadmiarowe lub ciśnieniowe zawory bezpieczeństwa (PSV) są ważnymi urządzeniami kontrolującymi ciśnienie. Oba są samoczynnie uruchamiające się i są zaprojektowane tak, aby otwierać się przy ustalonym ciśnieniu, aby zapewnić istotną funkcję bezpieczeństwa w zakładzie petrochemicznym.

Oprzyrządowanie przepływu

Przepustowość zakładu petrochemicznego jest mierzona i kontrolowana przez oprzyrządowanie przepływowe.

- Urządzenia do pomiaru przepływu (FE) obejmują wir , wyporność (PD), różnicę ciśnień (DP), Coriolisa , ultradźwięki i rotametry .

- Przepływ przez sprężarki jest kontrolowany przez pomiar przepływu (FT) przez maszynę na wylocie i kontrolę prędkości (FIC/SIC) głównego napędu ( silnika elektrycznego lub turbiny gazowej ), który napędza sprężarkę. Kontrola przeciwprzepięciowa zapewnia minimalny przepływ płynu przez sprężarkę. Mierzony jest przepływ (FT) na wylocie i pomiary ciśnień ssania i tłoczenia (PT) oraz temperatury (TT) płynu przepływającego przez sprężarkę. Sterownik przeciwprzepięciowy (FIC) moduluje zawór sterujący (FCV), który zawraca schłodzony gaz z wylotu chłodnicy końcowej sprężarki z powrotem do ssania sprężarki. Alarmy niskiego przepływu (FAL) stanowią ostrzeżenie dla personelu obsługującego.

- Duże pompy procesowe są wyposażone w zabezpieczenie minimalnego przepływu. Obejmuje to pomiar przepływu (FT) na wylocie pompy, pomiar ten jest wejściem do regulatora przepływu (FIC), którego nastawą jest minimalny przepływ wymagany przez pompę. Gdy przepływ zmniejsza się do minimalnej wartości przepływu, sterownik otwiera zawór sterujący przepływem (FCV), aby zawrócić płyn z tłoczenia z powrotem do ssania pompy.

- Pomiar przepływu (FIQ) jest wymagany tam, gdzie odbywa się transfer rozliczeniowy płynów, na przykład w rurociągu wychodzącym lub na stacji załadunku cystern. Dokładny pomiar przepływu jest niezbędny i mierzone są takie parametry jak gęstość cieczy.

- Systemy pochodni i odpowietrzników są czyszczone, aby zapobiec przedostawaniu się powietrza i tworzeniu się potencjalnie wybuchowych mieszanin. Natężenie przepływu gazu czyszczącego jest ustawiane za pomocą rotametru (FIC) lub stałej kryzy (FO). Alarm niskiego przepływu (FAL) ostrzega personel obsługujący, że przepływ oczyszczania uległ znacznemu zmniejszeniu.

- Rurociągi są monitorowane poprzez pomiar natężenia przepływu płynu na każdym końcu, rozbieżność (FDA) może wskazywać na wyciek w rurociągu.

Oprzyrządowanie poziomu

Pomiaru poziomu cieczy w zbiornikach ciśnieniowych zbiorników i w przemyśle petrochemicznym realizowane przez mierników ciśnienia różnicowego, radar, magnetostrykcyjne nucleonic, magnetycznego pływaka i pneumatyczny bełkotkę.

- Oprzyrządowanie poziomu określa wysokość cieczy poprzez pomiar położenia granicy faz gaz/ciecz lub ciecz/ciecz w naczyniu lub zbiorniku. Takie interfejsy obejmują olej/gaz, olej/woda, kondensat/wodę, glikol/kondensat itp. Wskazania lokalne (LI) obejmują wzierniki, które pokazują poziom cieczy bezpośrednio przez pionową szklaną rurkę przymocowaną do naczynia/zbiornika.

- Interfejsy fazowe są utrzymywane na stałym poziomie przez przetworniki poziomu (LT) przesyłające sygnał do kontrolera poziomu (LIC), który porównuje zmierzoną wartość z pożądaną wartością zadaną. Różnica jest wysyłana jako sygnał do zaworu kontroli poziomu (LCV) na wylocie cieczy ze zbiornika. Gdy poziom się podnosi, sterownik otwiera zawór, aby odprowadzić ciecz w celu obniżenia poziomu. Podobnie jak poziomy spadają, sterownik działa w celu zamknięcia LCV w celu zmniejszenia wypływu płynu.

- Niektóre naczynia przechowują ciecz, dopóki nie zostanie wypompowana. Sterownik (LIC) uruchamia i zatrzymuje pompę w określonym paśmie. Na przykład, uruchom pompę, gdy poziom wzrośnie do 0,6m, zatrzymaj pompę, gdy poziom spadnie do 0,4m.

- Alarmy wysokiego i niskiego poziomu (LAH i LAL) ostrzegają personel operacyjny, że poziomy przekraczają wstępnie zdefiniowane limity. Dalsze odchylenie (LAHH i LALL) inicjuje wyłączenie w celu zamknięcia awaryjnych zaworów odcinających (ESDV) na wlocie do zbiornika lub na przewodach wylotowych cieczy. Podobnie jak w przypadku oprzyrządowania wysokiego i niskiego ciśnienia, funkcja wyłączania obejmuje niezależną pętlę pomiarową, aby zapobiec awarii trybu wspólnego. Utrata poziomu cieczy w naczyniu może prowadzić do przedmuchu gazu, gdy gaz pod wysokim ciśnieniem przepływa do naczynia znajdującego się w dole przez linię wylotową cieczy. Integralność strukturalna naczynia dolnego może zostać naruszona. Ponadto wysoki poziom cieczy w naczyniu może prowadzić do przenoszenia cieczy do wylotu gazu, co może uszkodzić dalsze urządzenia, takie jak sprężarki gazu.

- Wysoki poziom cieczy w pochodni może prowadzić do niepożądanego przenoszenia cieczy do pochodni. Wysoki wysoki poziom cieczy (LSHH) w bębnie pochodni inicjuje zatrzymanie zakładu.

- Jednym z problemów związanych ze znaczną liczbą technologii jest to, że są one instalowane przez dyszę i są narażone na działanie produktów. Może to powodować szereg problemów, zwłaszcza przy modernizacji nowego sprzętu do statków, które zostały już odprężone, ponieważ może nie być możliwe zamontowanie przyrządu w wymaganym miejscu. Ponadto, ponieważ element pomiarowy jest wystawiony na działanie zawartości naczynia, może zaatakować lub pokryć przyrząd, powodując jego awarię. Jedną z najbardziej niezawodnych metod pomiaru poziomu jest użycie miernika nuklearnego , ponieważ jest on instalowany na zewnątrz statku i zwykle nie wymaga dyszy do pomiaru poziomu objętościowego. Element pomiarowy jest zainstalowany poza procesem i może być utrzymywany w normalnej pracy bez przestojów. Wyłączenie jest wymagane tylko w celu dokładnej kalibracji.

Oprzyrządowanie analizatora

W przemyśle naftowym, gazowym i petrochemicznym stosuje się szeroką gamę instrumentów analitycznych .

- Chromatografia – do pomiaru jakości produktu lub reagentów

- Gęstość (olej) – do przechowywania cieczy

- Punkt rosy (punkt rosy wody i punkt rosy węglowodorów) w celu sprawdzenia wydajności instalacji odwadniania lub kontroli punktu rosy

- Przewodność elektryczna - pomiar skuteczności wody pitnej odwróconej osmozy roślin

- Olej w wodzie – przed odprowadzeniem wody do środowiska

- pH reagentów i produktów

- Zawartość siarki - w celu sprawdzenia skuteczności słodzenia gazu zakładu

Większość przyrządów działa w sposób ciągły i zapewnia rejestr danych i trendów. Niektóre analizatory są skonfigurowane do alarmowania (AAH), jeśli pomiar osiągnie poziom krytyczny.

Inne oprzyrządowanie

- Główne pompy i sprężarki są wyposażone w czujniki drgań (VT), które ostrzegają personel obsługujący (VA) o potencjalnych problemach mechanicznych z maszyną.

- Płytki bezpieczeństwa (PSE) i ciśnieniowe zawory bezpieczeństwa (PSV) są samoczynnie uruchamiane i nie dają natychmiastowej informacji o ich pęknięciu lub podniesieniu. Oprzyrządowanie, takie jak alarmy ciśnieniowe (PXA) lub alarmy ruchu (PZA), mogą być zamontowane w celu wskazania, że zadziałały.

- Próbki korozyjne i sondy korozyjne zapewniają lokalne wskazanie szybkości korozji płynów przepływających w rurociągach.

- Wyrzutnie i odbiorniki świnek rurociągowych są wyposażone w sygnalizator trzody (XI), który wskazuje, że świnia została wypuszczona lub przybyła.

- Opakowane elementy wyposażenia ( sprężarki , silniki wysokoprężne , generatory prądu, itp.) są wyposażone w oprzyrządowanie dostarczane przez lokalnego dostawcę. W przypadku awarii sprzętu do sterowni wysyłany jest sygnał wielozmienny (UA).

- System wykrywania ognia i gazu składa się z lokalnych czujników wykrywających obecność gazu, dymu lub ognia. Inicjują one alarmy w sterowni. Jednoczesne wykrycie wielu czujników inicjuje działanie w celu uruchomienia pomp przeciwpożarowych i zamknięcia klap przeciwpożarowych w zamkniętych pomieszczeniach.

- Zakład petrochemiczny może mieć kilka poziomów przestoju. Przestój jednostki (USD) oznacza wyłączenie jednej ograniczonej jednostki, podczas gdy pozostała część zakładu pozostaje w eksploatacji. Przestój produkcyjny (PSD) pociąga za sobą wyłączenie całego zakładu technologicznego. Awaryjne wyłączenie (ESD) oznacza całkowite wyłączenie zakładu.

- Starsze instalacje mogą mieć lokalne pętle sterujące, które obsługują pneumatyczne (3 – 15 psia) siłowniki elementów końcowych. Czujniki mogą również przesyłać sygnały elektryczne (4 – 20mA). Konwersja sygnałów pneumatycznych na elektryczne jest realizowana przez przetworniki P/I i I/P. Sterowanie nowoczesnym zakładem oparte jest na Rozproszonych Systemach Sterowania wykorzystujących protokoły cyfrowe Fieldbus .

Zobacz też

- Petrochemia

- Inżynieria aparatury i sterowania

- Schemat przepływu procesu

- Schemat orurowania i oprzyrządowania

- Ropa naftowa

- Inżynieria sterowania

- Produkty naftowe