Przesiewacz - Trommel screen

Ekran bęben , znany również jako sito obrotowe, jest mechaniczne przesiewanie urządzenie stosowane do oddzielania materiałów, przede wszystkim w mineralnych i przemyśle przetwarzania odpadów stałych . Składa się z perforowanego cylindrycznego bębna, który jest zwykle uniesiony pod kątem na końcu podawania. Fizyczną separację wielkości uzyskuje się, gdy materiał wsadowy spływa spiralnie w dół obracającego się bębna, gdzie materiał podwymiarowy mniejszy niż otwory sita przechodzi przez sito, podczas gdy materiał nadwymiarowy wychodzi na drugim końcu bębna.

Streszczenie

Przesiewacze bębnowe mogą być wykorzystywane w różnych zastosowaniach, takich jak klasyfikacja odpadów stałych i odzyskiwanie cennych minerałów z surowców. Przesiewacze występują w wielu konstrukcjach, takich jak sita koncentryczne, szeregowe lub równoległe, a każdy element ma kilka konfiguracji. Jednak w zależności od wymaganej zastosowanie, TROMMELS mają kilka zalet i ograniczeń na procesy inne badania przesiewowe, takie jak przesiewacze wibracyjne , grizzly ekranów , ekrany tocznych, zakrzywionej osłony i żyratorowe separatorów ekranu .

Niektóre z głównych równań rządzących przesiewaczem obejmują szybkość przesiewania, wydajność przesiewania i czas przebywania cząstek w przesiewaczu. Równania te można zastosować w przybliżonych obliczeniach wykonywanych w początkowych fazach procesu projektowania. Jednak projektowanie w dużej mierze opiera się na heurystyce . Dlatego przy projektowaniu przesiewacza bębnowego często stosuje się reguły projektowe zamiast rządzących równaniami. Przy projektowaniu przesiewacza głównymi czynnikami wpływającymi na wydajność przesiewania i szybkość produkcji są prędkość obrotowa bębna, masowe natężenie przepływu cząstek nadawy, wielkość bębna oraz nachylenie przesiewacza. W zależności od pożądanego zastosowania przesiewacza należy zachować równowagę między wydajnością przesiewania a szybkością produkcji.

Zakres aplikacji

Odpady komunalne i przemysłowe

Przesiewacze bębnowe są wykorzystywane przez przemysł odpadów komunalnych w procesie przesiewania do klasyfikacji wielkości odpadów stałych. Poza tym może być również stosowany do poprawy odzysku odpadów stałych pochodzących z paliw. Odbywa się to poprzez usuwanie materiałów nieorganicznych, takich jak wilgoć i popiół, z frakcji lekkiej sklasyfikowanej jako powietrze, oddzielonej od rozdrobnionych odpadów stałych, zwiększając w ten sposób jakość produktu paliwowego. Ponadto sita bębnowe wykorzystywane są do oczyszczania ścieków. W tym konkretnym zastosowaniu ciała stałe z wchodzącego strumienia osadzają się na siatce sita, a bęben będzie się obracał, gdy ciecz osiągnie określony poziom. Czysty obszar sita jest zanurzany w cieczy, a uwięzione cząstki stałe spadają na przenośnik, który przed usunięciem zostanie poddany dalszej obróbce.

Przetwarzanie minerałów

Przesiewacze są również wykorzystywane do sortowania surowców w celu odzyskania cennych minerałów. Przesiewacz będzie odseparowywał drobne materiały, które nie są w odpowiednim zakresie rozmiarów, jaki ma być użyty na etapie kruszenia. Pomaga również pozbyć się cząstek kurzu, które w przeciwnym razie negatywnie wpłyną na wydajność kolejnych maszyn w dalszych procesach.

Inne aplikacje

Inne zastosowania przesiewaczy można zaobserwować w procesie przesiewania kompostów jako technika uszlachetniania. Wybiera komposty o frakcjach o zmiennej wielkości, aby pozbyć się zanieczyszczeń i niekompletnych pozostałości kompostowych, tworząc produkty końcowe o różnych zastosowaniach. Poza tym przemysł spożywczy wykorzystuje przesiewacze do sortowania suchej żywności o różnych rozmiarach i kształtach. Proces klasyfikacji pomoże osiągnąć pożądaną szybkość wymiany masy lub ciepła i uniknąć niedostatecznego lub nadmiernego przetwarzania. Przesiewa również drobne produkty spożywcze, takie jak groszek i orzechy, które są wystarczająco mocne, aby wytrzymać siłę obrotową bębna.

Dostępne wzory

Jedną z dostępnych konstrukcji przesiewaczy bębnowych są przesiewacze koncentryczne z najgrubszym przesiewaczem umieszczonym w najbardziej wewnętrznej części. Można go również zaprojektować równolegle, w którym obiekty wychodzą z jednego strumienia i wchodzą do następnego. Szeregowy bęben to pojedynczy bęben, w którym każda sekcja ma różne rozmiary otworów rozmieszczonych od najdrobniejszego do najgrubszego

Przesiewacz ma wiele różnych konfiguracji. W przypadku elementu bębna, śruba wewnętrzna jest montowana, gdy bęben jest umieszczony płasko lub pod kątem mniejszym niż 5°. Śruba wewnętrzna ułatwia przemieszczanie przedmiotów przez bęben wymuszając ich spiralę.

W przypadku pochylonego bębna przedmioty są podnoszone, a następnie upuszczane za pomocą prętów podnoszących, aby przesunąć je dalej w bębnie, w którym przedmioty będą staczały się wolniej. Ponadto pręty podnoszące wstrząsają przedmiotami, aby je segregować. Podnośniki nie będą brane pod uwagę w obecności ciężkich przedmiotów, ponieważ mogą uszkodzić ekran.

Jeśli chodzi o sita, zwykle stosuje się sita z blachy perforowanej lub sita siatkowe. Ekran z blachy perforowanej jest zwijany i spawany dla wytrzymałości. Ta konstrukcja zawiera mniej wypukłości, co ułatwia proces czyszczenia. Z drugiej strony, sito siatkowe jest wymienne, ponieważ jest podatne na zużycie w porównaniu do sita perforowanego. Ponadto prace związane z czyszczeniem śrub w tym projekcie są bardziej intensywne, ponieważ przedmioty mają tendencję do zaklinowania się w grzbietach siatki.

Apertura ekranu ma kształt kwadratowy lub okrągły, który jest determinowany przez wiele czynników operacyjnych, takich jak:

- Wymagany wymiar produktu niewymiarowego.

- Obszar przysłony. Okrągły otwór przyczynia się do mniejszego obszaru niż kwadratowy.

- Wielkość mieszania produktu.

- Oczyszczanie bębna.

Przewagi i ograniczenia w stosunku do procesów konkurencyjnych

Wibrujący ekran

Przesiewacze bębnowe są tańsze w produkcji niż przesiewacze wibracyjne. Są wolne od wibracji, co powoduje mniej hałasu niż ekrany wibracyjne. Przesiewacze bębnowe są bardziej wytrzymałe mechanicznie niż przesiewacze wibracyjne, co pozwala na dłuższą żywotność pod obciążeniem mechanicznym.

Jednak w przypadku przesiewacza wibracyjnego można przesiać więcej materiału na raz w porównaniu z przesiewaczem bębnowym. Dzieje się tak, ponieważ tylko jedna część powierzchni przesiewacza jest wykorzystywana podczas procesu przesiewania, podczas gdy cały przesiewacz jest używany jako przesiewacz wibracyjny. Przesiewacze są również bardziej podatne na zatykanie i zaślepienie, zwłaszcza gdy różnej wielkości otwory sita są ustawione szeregowo. Zatykanie ma miejsce, gdy materiał większy niż otwór może utknąć lub zaklinować się w otworach, a następnie może zostać przez nie wciśnięty, co jest niepożądane. Oślepianie występuje, gdy mokry materiał zbija się w grudki i przykleja do powierzchni ekranu. Wibracje przesiewaczy wibracyjnych zmniejszają ryzyko zatkania i oślepienia.

Ekran Grizzly

Ekran grizzly to siatka lub zestaw równoległych metalowych prętów osadzonych w nachylonej nieruchomej ramie. Nachylenie i ścieżka materiału są zwykle równoległe do długości prętów. Długość pręta może wynosić do 3 m, a rozstaw pomiędzy prętami waha się od 50 do 200 mm. Przesiewacze Grizzly są zwykle używane w górnictwie, aby ograniczyć rozmiar materiału przechodzącego do etapu transportu lub redukcji rozmiaru.

Budowa

Materiałem konstrukcyjnym prętów jest zwykle stal manganowa w celu zmniejszenia zużycia. Zazwyczaj sztanga jest ukształtowana w taki sposób, że jej górna część jest szersza niż spód, dzięki czemu sztabki mogą być dość głębokie dla wytrzymałości bez zadławienia przez przechodzące przez nie bryły.

Pracujący

Pasza gruboziarnista (np. z kruszarki pierwotnej) jest podawana w górnym końcu grizzly. Duże bryły toczą się i przesuwają do dolnego końca (wyładowanie ogonowe), podczas gdy małe bryły o rozmiarach mniejszych niż otwory w prętach spadają przez kratkę do oddzielnego kolektora.

Ekran rolkowy

Sita rolkowe są preferowane od przesiewaczy bębnowych, gdy wymagana prędkość posuwu jest wysoka. Wytwarzają również mniej hałasu niż przesiewacze i wymagają mniej miejsca nad głową. Lepkie i lepkie materiały łatwiej oddziela się za pomocą przesiewacza rolkowego niż przesiewacza bębnowego.

Zakrzywiony ekran

Zakrzywione sita są w stanie oddzielić drobniejsze cząstki (200-3000 μm) niż sita bębnowe. Jednak wiązanie może wystąpić, jeśli wielkość cząstek jest mniejsza niż 200 μm, co wpłynie na skuteczność rozdzielania. Szybkość przesiewania przesiewacza zakrzywionego jest również znacznie wyższa niż przesiewacza bębnowego, ponieważ wykorzystywana jest cała powierzchnia przesiewacza. Ponadto w przypadku sit zakrzywionych pasza płynie równolegle do otworów. Pozwala to na oderwanie się luźnego materiału z poszarpanej powierzchni większych materiałów, co skutkuje przechodzeniem większej ilości mniejszych cząstek.

Żyratorowe separatory sitowe

Za pomocą separatora żyratorowego można oddzielić mniejsze cząstki (>40 μm) niż za pomocą przesiewacza. Wielkość separatora żyratorowego można regulować za pomocą wyjmowanych tac, podczas gdy przesiewacz jest zwykle nieruchomy. Separatory żyratorowe mogą również oddzielać materiały suche i mokre, takie jak przesiewacze. Jednak często separatory żyratorowe oddzielają tylko materiały suche lub mokre. Dzieje się tak, ponieważ przesiewacz żyratorowy ma różne parametry, aby uzyskać najlepszą wydajność separacji. Dlatego do separacji materiałów suchych i mokrych potrzebne byłyby dwa separatory, podczas gdy jeden przesiewacz bębnowy byłby w stanie wykonać tę samą pracę.

Główne cechy procesu

Wskaźnik przesiewowy

Jedną z głównych interesujących cech procesu jest szybkość przesiewania bębenka. Szybkość przesiewania jest związana z prawdopodobieństwem, że małe cząstki przejdą przez otwory przesiewacza po uderzeniu. Opierając się na założeniu, że cząstka spada prostopadle na powierzchnię ekranu, prawdopodobieństwo przejścia P jest po prostu podane jako

-

( 1 )

gdzie odnosi się do wielkości cząstek, odnosi się do wielkości apertury (średnica lub długość) i odnosi się do stosunku powierzchni apertury do całkowitej powierzchni ekranu. Równanie ( 1 ) dotyczy zarówno otworów kwadratowych, jak i okrągłych. Jednak dla otworów prostokątnych równanie to:

-

( 2 )

gdzie i odnosi się do prostokątnego wymiaru otworu. Po określeniu prawdopodobieństwa przejścia danego przedziału wymiarowego cząstek przez sito, frakcję cząstek pozostających na sicie, , można obliczyć za pomocą:

-

( 3 )

gdzie jest liczba uderzeń cząstek na ekran. Po przyjęciu założenia, że liczba uderzeń w jednostce czasu, , jest stała, równanie ( 3 ) przyjmuje postać :

-

( 4 )

Alternatywnym sposobem wyrażania frakcji cząstek pozostających na sicie jest masa cząstek, która jest podawana w następujący sposób:

-

( 5 )

gdzie jest wagą danego przedziału wielkości cząstek pozostających na sicie w danym czasie i jest wagą początkową nadawy. Dlatego na podstawie równań ( 4 ) i ( 5 ) współczynnik skriningu można wyrazić jako:

-

( 6 )

Skuteczność separacji

Skuteczność przesiewania można obliczyć za pomocą masy w następujący sposób E=c(fu)(1-u)(cf)/f(cu)^2(1-f)

Oprócz szybkości przesiewania, kolejną interesującą cechą charakterystyczną jest wydajność separacji przesiewacza bębnowego. Zakładając, że funkcja rozkładu wielkości cząstek niewymiarowych być usunięty, jest znane łączne prawdopodobieństwo cząsteczek od celu , które są oddzielone od impingements jest prosta:

-

( 7 )

Ponadto całkowitą frakcję cząstek w tym zakresie wielkości w nadawie można wyrazić w następujący sposób:

-

( 8 )

Dlatego skuteczność separacji, którą określa się jako stosunek frakcji usuwanych cząstek do całkowitej frakcji cząstek w nadawie, można określić w następujący sposób:

-

( 9 )

Istnieje szereg czynników, które wpływają na skuteczność separacji bębnu, do których należą:

- Prędkość obrotowa przesiewacza

- Szybkość posuwu

- Czas przebywania w wirującym bębnie

- Kąt nachylenia bębna

- Liczba i rozmiar otworów ekranu

- Charakterystyka paszy

Czas przebywania na ekranie

W przedstawionym w tym rozdziale równaniu dla czasu przebywania materiałów w przesiewaczu obrotowym przyjęto dwa założenia upraszczające. Po pierwsze zakłada się, że nie ma poślizgu cząstek na ekranie. Ponadto cząstki wylatujące z sita spadają swobodnie. Kiedy bęben się obraca, cząstki są utrzymywane w kontakcie z obracającą się ścianą dzięki sile odśrodkowej. Gdy cząstki docierają do górnej części bębna, siła grawitacji działająca w kierunku promieniowym pokonuje siłę odśrodkową , powodując wypadanie cząstek z bębna ruchem kataraktującym. Składowe siły działające na cząstkę w punkcie wyjścia przedstawiono na rysunku 6.

Kąt zejścia α można wyznaczyć z bilansu sił, który jest podany jako:

-

( 10 )

gdzie jest promień bębna, jest prędkością obrotową w radianach na sekundę, jest przyspieszeniem grawitacyjnym i jest kątem nachylenia bębna. Stąd czas przebywania cząstek w sicie obrotowym można wyznaczyć z poniższego równania:

-

( 11 )

gdzie odnosi się do długości ekranu, odnosi się do obrotu ekranu w obrotach na minutę i odnosi się do kąta zejścia w stopniach.

Projektowanie i heurystyka

Przesiewacze bębnowe są szeroko stosowane w przemyśle ze względu na ich skuteczność w separacji wielkości materiału. System przesiewania bębnowego regulowany jest prędkością obrotową bębna, masowym natężeniem przepływu cząstek nadawy, wielkością bębna oraz nachyleniem przesiewacza.

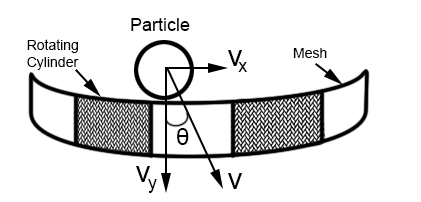

Zachowanie prędkości obrotowej cząstek

Biorąc pod uwagę, że rozmiary oczek obracającego się bębna są większe niż rozmiary cząstek, jak pokazano na rysunku 7, prędkość ruchu cząstek można podzielić na dwie składowe prędkości składające się ze składowej pionowej i składowej poziomej . Oznaczając kąt między ruchem cząstki a składową pionową, prędkość pionową i poziomą można teraz zapisać jako:

-

( 12 )

-

( 13 )

Kiedy , cząstki wydostają się przez siatkę w obracającym się bębnie. Jednak jeśli , cząstki są zatrzymywane w obracającym się bębnie. Większe granulki będą zatrzymywane wewnątrz przesiewacza aż do osiągnięcia żądanego otworu i zachowują się tak samo.

Mechanizmy ruchu cząstek

Przy różnych prędkościach obrotowych wpływ wydajności przesiewania i szybkości produkcji różni się w zależności od różnych typów mechanizmów ruchu. Mechanizmy te obejmują opadnięcie, zaćmę i wirowanie.

Upadek

Dzieje się tak, gdy prędkość obrotowa bębna jest niska. Cząstki są nieznacznie unoszone z dna bębna, zanim opadają na wolną powierzchnię, jak pokazano na rysunku 8. Ponieważ tylko mniejsze granulki filtracyjne w pobliżu ściany korpusu bębna mogą być przesiewane, skutkuje to niższą wydajnością przesiewania .

Zaćma

Wraz ze wzrostem prędkości obrotowej opadanie przechodzi w ruch katarakty, w którym cząstki odrywają się w pobliżu górnej części obracającego się bębna, jak pokazano na rysunku 9. Większe granulki segregują w pobliżu wewnętrznej powierzchni ze względu na efekt orzecha brazylijskiego, podczas gdy mniejsze granulki pozostają w pobliżu powierzchni sita, umożliwiając w ten sposób mniejsze granulki filtracyjne do przejścia. Ruch ten generuje turbulentny przepływ cząstek, co skutkuje wyższą wydajnością przesiewania w porównaniu do opadania.

Wirowanie

W miarę dalszego wzrostu prędkości obrotowej ruch katarakty przejdzie w ruch odśrodkowy, co spowoduje niższą skuteczność przesiewania. Wynika to z przyczepiania się cząstek do ściany obracającego się bębna spowodowanych siłami odśrodkowymi, jak pokazano na rysunku 10.

Szybkość przepływu paszy

Według Ottino i Khakhara zwiększenie szybkości przepływu cząstek skutkowało spadkiem wydajności przesiewania. Niewiele wiadomo, dlaczego tak się dzieje, jednak sugeruje się, że na efekt ten ma wpływ grubość granulek filtracyjnych upakowanych w korpusie bębnowym.

Przy wyższych szybkościach przepływu wsadu cząstki o mniejszych rozmiarach w dolnej warstwie upakowanego złoża mogą być przesiewane w wyznaczonych otworach, a pozostałe cząstki o małych rozmiarach przylegają do większych cząstek. Z drugiej strony, mniejsze cząstki łatwiej przechodzą przez grubość granulek w systemie bębnowym przy niższych prędkościach podawania.

Rozmiar bębna

Zwiększenie powierzchni materiału narażonego na przesiewanie pozwala na odfiltrowanie większej ilości cząstek. Dlatego cechy, które zwiększają powierzchnię, spowodują znacznie wyższą wydajność przesiewania i szybkość produkcji. Większą powierzchnię można zwiększyć o

- Zwiększenie długości i średnicy bębna

- Zwiększenie rozmiaru otworów i liczby otworów

- Zmniejszenie liczby przerw/powierzchni między otworami

- Używanie prętów do podnoszenia w celu zwiększenia rozprzestrzeniania się cząstek

Kąt nachylenia bębna

Przy projektowaniu przesiewacza należy wziąć pod uwagę, że większy kąt nachylenia skutkowałby większą szybkością produkcji cząstek. Większy kąt nachylenia skutkowałby wyższą szybkością produkcji ze względu na wzrost prędkości cząstek , jak pokazano na rysunku 7. Jednak odbywa się to kosztem niższej wydajności przesiewania. Z drugiej strony zmniejszenie kąta nachylenia spowoduje znacznie dłuższy czas przebywania cząstek w systemie bębnowym, co zwiększa skuteczność przesiewania.

Ponieważ skuteczność przesiewania jest wprost proporcjonalna do długości bębenka, dla uzyskania pożądanej skuteczności przesiewania potrzebne byłoby krótsze sito bębnowe przy mniejszym kącie nachylenia. Sugeruje się, aby kąt nachylenia nie był mniejszy niż 2°, ponieważ poza tym punktem nieznana jest wydajność i szybkość produkcji. Zjawisko poniżej 2° jest takie, że dla danego zestawu warunków pracy zmniejszenie kąta nachylenia spowoduje zwiększenie głębokości złoża, co skutkuje niższą skutecznością przesiewania. Jednak jednocześnie zwiększy to również czas przebywania, co skutkuje wzrostem skuteczności przesiewania. Nie ma pewności, który efekt będzie bardziej dominujący przy kątach nachylenia mniejszych niż 2°.

Przykład obróbki końcowej

W branży oczyszczania ścieków ciała stałe opuszczające bęben będą kompresowane i odwadniane podczas przemieszczania się wzdłuż przenośnika. Najczęściej po przesiewaniu stosuje się obróbkę po myciu, taką jak mycie strumieniowe, w celu rozbicia kału i niepożądanej materii półstałej. Objętość ciała stałego zmniejszy się do 40% w zależności od właściwości przed usunięciem.

Uwagi

Bibliografia

- Alter, Harvey; Gavis, Hieronim; Renard, Marc L. (1981). „Modele projektowe bębnów do przetwarzania odzyskiwania zasobów”. Zasoby i ochrona . 6 (3–4): 223–240. doi : 10.1016/0166-3097(81)90051-1 .

- Systemy recyklingu Brentwood (2013). "Trommels 101: Understanding Trommel Screen Design" Źródło 5 października 2013

- Chen, Yi-Shun; Hsiau, Szu-San; Lee, Hsuan-Yi; Chyou, Yau-Pin; Hsu, Chia-Jen (2010). „Separacja wielkości cząstek w systemie przesiewacza”. Inżynieria chemiczna i przetwórstwo: intensyfikacja procesów . 49 (11): 1214–1221. doi : 10.1016/j.cep.2010.09.003 .

- Stypendyści, PJ (2009). „Technologia przetwarzania żywności - zasady i praktyka (3rd Edition)”. Wydawnictwo Woodhead .

- Glaub, JC, Jones, DB i Savage, GM (1982). „Opracowanie i wykorzystanie ekranów TROMMEL za tworzenie Komunalnych Odpadów Stałych” Cal odzyskiwania Systems, Inc .

- Gupta, A. Yan, D. (2006) „Projektowanie i działanie w zakresie przetwarzania minerałów - wprowadzenie”. Elsevier .

- Halder, SK (2012) „Poszukiwanie minerałów: zasady i zastosowania”. Elsevier .

- Hester, RE i Harrison, RM (2002). „Wpływ na środowisko i zdrowie działań związanych z gospodarką odpadami stałymi”. Królewskie Towarzystwo Chemiczne .

- Ekrany Johnsona (2011). „Pochylone przesiewacze obrotowe” Źródło 7 października 2013 r.

- Lau, ST; Cheung, WH; Kwong, CK; Wan, CP; Choy, KKH; Leung, CC; Porter, JF; Hui, CW; Mc Kay, G. (2005). „Usuwanie baterii z odpadów stałych za pomocą wirówki”. Gospodarka odpadami . 25 (10): 1004–1012. doi : 10.1016/j.wasman.2005.04.09 . PMID 15979869 .

- Neikov, OD Stanislav, I. Mourachova, IB Gopienko, VG Frishberg, IV Lotskot, DV (2009) „Podręcznik proszków metali nieżelaznych: technologie i zastosowania”. Elsevier .

- Ottino, JM; Khakhar, DV (2000). „Mieszanie i segregacja materiałów ziarnistych”. Roczny przegląd mechaniki płynów . 32 : 55–91. Kod bib : 2000AnRFM..32...55O . doi : 10.1146/annurev.fluid.32.1.55 .

- Pichtel, J. (2005). „Praktyki zarządzania odpadami: komunalne, niebezpieczne i przemysłowe”, CRC Press , Boca Raton.

- Richardson, JF Harker, JH Backhurst, JR (2002). „Coulson and Richardson's Chemical Engineering Tom 2 - Technologia cząstek i procesy separacji (wydanie 5)”. Elsevier .

- Shaviv, G. (2004). „Eksperymenty numeryczne w teorii badań przesiewowych” . Astronomia i astrofizyka . 418 (3): 801-811. Kod Bibcode : 2004A&A...418..801S . doi : 10.1051/0004-6361:20034516 .

- Stesscl, Richard Ian; Cole'a, Keitha (1996). „Badanie laboratoryjne nowego modelu bębenka” . Dziennik Stowarzyszenia Gospodarki Powietrzem i Odpadami . 46 (6): 558–568. doi : 10.1080/10473289.1996.10467491 . PMID 28065125 .

- Stessel, Richard Ian; Kranc, SC (1992). „Ruch cząstek na ekranie obrotowym”. Czasopismo Mechaniki Inżynierskiej . 118 (3): 604–619. doi : 10.1061/(ASCE)0733-9399(1992)118:3(604) .

- Sutherland, KS (2011) "Podręcznik filtrów i filtracji". Elsevier .

- Tarleton, S. Wakeman, R. (2006) „Separacja ciała stałego/cieczy: wybór sprzętu i projektowanie procesu: sprzęt”. Elsevier .

- Warren, John L. (1978). „Zastosowanie przesiewacza obrotowego jako środka sortowania surowych odpadów do rozdrabniania i kompresji”. Odzyskiwanie i ochrona zasobów . 3 : 97-111. doi : 10.1016/0304-3967(78)90032-X .

- West, G. Fookes, PG Lay, J. Sims, I. Smith, MR Collis, L. (2001). „Kruszywa: kruszywa piasku, żwiru i kruszywa skalnego do celów budowlanych (3rd Edition)” . Towarzystwo Geologiczne w Londynie .

- Wills, BA Napier-Munn, T. (2011) „Technologia przetwarzania minerałów Willsa: wprowadzenie do praktyki”. Elsevier .