Zgrzewanie punktowe - Spot welding

Zgrzewanie punktowe (lub punktowe zgrzewanie oporowe ) to rodzaj elektrycznego zgrzewania oporowego stosowanego do zgrzewania różnych wyrobów z blachy, w procesie, w którym stykające się punkty na powierzchni metalu są łączone ciepłem uzyskanym z oporu na prąd elektryczny .

W procesie wykorzystuje się dwie ukształtowane elektrody ze stopu miedzi, aby skoncentrować prąd spawania w małym „punkcie” i jednocześnie zacisnąć arkusze razem. Przedmioty obrabiane są utrzymywane razem pod naciskiem elektrod. Zazwyczaj arkusze mają grubość w zakresie od 0,5 do 3 mm (0,020 do 0,118 cala). Wymuszenie dużego prądu przez miejsce spowoduje stopienie metalu i powstanie spoiny. Atrakcyjną cechą zgrzewania punktowego jest to, że duża ilość energii może zostać dostarczona do miejsca w bardzo krótkim czasie (około 10-100 milisekund). Pozwala to na zachodzenie zgrzewania bez nadmiernego nagrzewania pozostałej części arkusza.

Ilość ciepła (energii) dostarczonej do miejsca zależy od rezystancji między elektrodami oraz wielkości i czasu trwania prądu. Ilość energii dobiera się tak, aby pasowała do właściwości materiału arkusza, jego grubości i rodzaju elektrod. Zastosowanie zbyt małej energii nie spowoduje stopienia metalu lub spowoduje słabą spoinę. Zastosowanie zbyt dużej ilości energii spowoduje stopienie zbyt dużej ilości metalu, wyrzucenie stopionego materiału i wykonanie otworu zamiast spoiny. Inną cechą zgrzewania punktowego jest to, że energia dostarczana do punktu może być kontrolowana w celu uzyskania niezawodnych zgrzewów.

Proces i sprzęt

Zgrzewanie punktowe obejmuje trzy etapy; pierwszy z nich polega na doprowadzeniu elektrod do powierzchni metalu i przyłożeniu niewielkiego nacisku. Prąd z elektrod jest następnie przykładany na krótko, po czym prąd jest usuwany, ale elektrody pozostają na miejscu, aby materiał ostygł. Czasy zgrzewania wahają się od 0,01 s do 0,63 s w zależności od grubości metalu, siły elektrody i średnicy samych elektrod.

Sprzęt używany w procesie zgrzewania punktowego składa się z uchwytów narzędziowych i elektrod. Uchwyty narzędziowe działają jako mechanizm utrzymujący elektrody na miejscu, a także obsługują opcjonalne węże wodne, które chłodzą elektrody podczas spawania. Metody mocowania narzędzi obejmują przesunięcie łopatkowe, lekkie, uniwersalne i regularne. Elektrody są zazwyczaj wykonane ze stopu o niskiej rezystancji, zwykle miedzi, i są zaprojektowane w wielu różnych kształtach i rozmiarach, w zależności od wymaganego zastosowania.

Dwa spawane ze sobą materiały są nazywane przedmiotami obrabianymi i muszą przewodzić prąd. Szerokość przedmiotów obrabianych jest ograniczona długością gardzieli urządzenia spawalniczego i zwykle mieści się w zakresie od 5 do 50 cali (13 do 130 cm). Grubość przedmiotu obrabianego może wynosić od 0,008 do 1,25 cala (0,20 do 32 mm).

Po usunięciu prądu z przedmiotu obrabianego jest on chłodzony przez otwory chłodzące w środku elektrod. Zarówno woda jak i roztwór solanki mogą być stosowane jako chłodziwa w mechanizmach zgrzewania punktowego.

W przypadku punktowego zgrzewania oporowego wyróżnia się dwie główne części oprzyrządowania, których cechy mają zasadniczy wpływ na cały proces: uchwyt i jego rodzaj oraz wielkość i kształt elektrody. W takich zastosowaniach, gdzie układ uchwytu powinien być możliwie sztywny ze względu na duże siły przykładania (np. spawanie grubych materiałów), pistolet typu C znajduje szerokie zastosowanie. Oprócz wysokiej sztywności wynikowej, ten układ prowadzi do dużej elastyczności oprzyrządowania, ponieważ ruch elektrod jest współliniowy. W przeciwieństwie do typu C, tak zwany układ typu X zapewnia mniejszą sztywność, chociaż osiągalna przestrzeń robocza jest znacznie większa niż w przypadku typu C, stąd ten układ jest bardzo powszechny, gdzie obrabiane są cienkie i płaskie przedmioty (np. produkcja podłogi lub panelu dachowego). Oferuje jednak mniejszą elastyczność pod względem oprzyrządowania, ponieważ ścieżki poruszających się elektrod nie są współliniowe (jak końcówki nożyczek), dlatego należy użyć końcówki elektrody w kształcie kopuły.

Elektrody używane do zgrzewania punktowego mogą się znacznie różnić w zależności od różnych zastosowań. Każdy styl narzędzia ma inny cel. Elektrody typu Radius są używane do zastosowań wysokotemperaturowych, elektrody ze ściętą końcówką do wysokiego ciśnienia, elektrody mimośrodowe do spawania narożników, przesunięte końcówki mimośrodowe do sięgania w narożniki i małe przestrzenie, a na koniec przesunięte przycięte, aby dotrzeć do samego przedmiotu obrabianego.

Charakterystyka

Proces zgrzewania punktowego ma tendencję do twardnienia materiału, powodując jego wypaczenie. Zmniejsza to wytrzymałość zmęczeniową materiału i może rozciągać materiał, a także go wyżarzać . Fizyczne skutki zgrzewania punktowego obejmują pęknięcia wewnętrzne, pęknięcia powierzchniowe i zły wygląd. Dotknięte właściwości chemiczne obejmują wewnętrzną odporność metalu i jego właściwości korozyjne.

Czasy spawania są często bardzo krótkie, co może powodować problemy z elektrodami — nie mogą one poruszać się wystarczająco szybko, aby utrzymać materiał w uchwycie. Sterowniki spawalnicze wykorzystają podwójny impuls, aby obejść ten problem. Podczas pierwszego impulsu kontakt elektrody może nie być w stanie wykonać dobrego spoiny. Pierwszy impuls zmiękczy metal. Podczas przerwy między dwoma impulsami elektrody zbliżą się i nawiążą lepszy kontakt.

Podczas zgrzewania punktowego duży prąd elektryczny indukuje duże pole magnetyczne, a prąd elektryczny i pole magnetyczne oddziałują ze sobą, wytwarzając również duże pole siły magnetycznej, które powoduje, że stopiony metal porusza się bardzo szybko z prędkością do 0,5 m /s. W związku z tym rozkład energii cieplnej w zgrzewaniu punktowym może zostać radykalnie zmieniony przez szybki ruch stopionego metalu. Szybki ruch podczas zgrzewania punktowego można zaobserwować w fotografii z dużą prędkością.

Podstawowa zgrzewarka punktowa składa się z zasilacza, zasobnika energii (np. baterii kondensatorów), wyłącznika, transformatora spawalniczego oraz elektrod spawalniczych. Element magazynujący energię pozwala spawaczowi dostarczać wysokie chwilowe poziomy mocy. Jeśli zapotrzebowanie na energię nie jest wysokie, element magazynujący energię nie jest potrzebny. Przełącznik powoduje, że zmagazynowana energia jest zrzucana do transformatora spawalniczego. Transformator spawalniczy obniża napięcie i zwiększa prąd. Ważną cechą transformatora jest to, że zmniejsza poziom prądu, który musi obsłużyć przełącznik. Elektrody spawalnicze są częścią obwodu wtórnego transformatora. Istnieje również skrzynka sterownicza, która zarządza przełącznikiem i może monitorować napięcie lub prąd elektrody spawalniczej.

Opór przedstawiony spawaczowi jest skomplikowany. Występuje rezystancja uzwojenia wtórnego, kabli i elektrod spawalniczych. Istnieje również rezystancja styku między elektrodami spawalniczymi a przedmiotem obrabianym. Istnieje opór przedmiotów obrabianych i opór styku między przedmiotami.

Na początku zgrzewania rezystancje styku są zwykle duże, więc większość energii początkowej zostanie tam rozproszona. To ciepło i siła docisku zmiękczą i wygładzą materiał na powierzchni styku elektroda-materiał i zapewnią lepszy kontakt (to znaczy obniżą rezystancję styku). W konsekwencji więcej energii elektrycznej trafi do przedmiotu obrabianego i rezystancji połączenia dwóch przedmiotów. Ponieważ energia elektryczna jest dostarczana do spoiny i powoduje wzrost temperatury, elektrody i obrabiany przedmiot odprowadzają to ciepło. Celem jest przyłożenie wystarczającej energii, aby część materiału w miejscu stopiła się bez stopienia całego miejsca. Obwód plamki odprowadza dużo ciepła i utrzymuje obwód w niższej temperaturze. Wnętrze plamy jest mniej odprowadzane, więc najpierw topi się. Jeśli prąd spawania jest podawany zbyt długo, cała plamka topi się, materiał się kończy lub w inny sposób zawodzi, a „spoina” staje się dziurą.

Napięcie potrzebne do zgrzewania zależy od rezystancji spawanego materiału, grubości blachy i pożądanej wielkości bryłki. Podczas spawania typową kombinacją, taką jak blacha stalowa 1,0 + 1,0 mm, napięcie między elektrodami wynosi tylko około 1,5 V na początku spoiny, ale może spaść nawet do 1 V na końcu spoiny. Ten spadek napięcia wynika ze zmniejszenia rezystancji spowodowanego topnieniem przedmiotu obrabianego. Napięcie obwodu otwartego z transformatora jest wyższe niż to, zwykle w zakresie od 5 do 22 woltów.

Odporność plamki spoiny zmienia się w płynie i przechodzi w stan ciekły. Nowoczesny sprzęt spawalniczy może monitorować i regulować spoinę w czasie rzeczywistym, aby zapewnić spójną spoinę. Sprzęt może dążyć do kontrolowania różnych zmiennych podczas spawania, takich jak prąd, napięcie, moc lub energia.

Rozmiary zgrzewarek wahają się od 5 do 500 kVA. Mikrozgrzewarki punktowe, stosowane w różnych gałęziach przemysłu, mogą spaść do 1,5 kVA lub mniej, aby zapewnić precyzyjne spawanie.

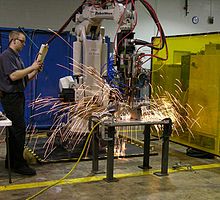

Podczas procesu z obszaru spoiny często wyrzucane są krople stopionego metalu (iskry).

Zgrzewanie punktowe oporowe nie generuje jasnego łuku, więc ochrona przed promieniowaniem UV nie jest wymagana. OSHA wymaga przezroczystych osłon twarzy lub gogli chroniących przed rozpryskami, ale nie wymaga żadnych soczewek filtrujących.

Aplikacje

Zgrzewanie punktowe jest zwykle stosowane przy spawaniu określonych rodzajów blach , spawanych siatek drucianych lub siatek drucianych . Grubszy materiał jest trudniejszy do zgrzania punktowego, ponieważ ciepło łatwiej przepływa do otaczającego metalu. Zgrzewanie punktowe można łatwo zidentyfikować na wielu przedmiotach z blachy, takich jak metalowe wiadra. Stopy aluminium można zgrzewać punktowo, ale ich znacznie wyższa przewodność cieplna i przewodność elektryczna wymaga wyższych prądów spawania. Wymaga to większych, mocniejszych i droższych transformatorów spawalniczych .

Być może najczęstszym zastosowaniem zgrzewania punktowego jest przemysł motoryzacyjny , gdzie jest ono niemal powszechnie stosowane do zgrzewania blach w celu uzyskania samochodu. Zgrzewarki punktowe mogą być również całkowicie zautomatyzowane , a wiele robotów przemysłowych spotykanych na liniach montażowych to zgrzewarki punktowe (innym głównym zastosowaniem robotów jest malowanie).

Zgrzewanie punktowe stosuje się również w gabinecie ortodontycznym, gdzie do zmiany rozmiaru metalowych „pasm zębów trzonowych” stosowanych w ortodoncji stosuje się sprzęt do zgrzewania punktowego na małą skalę .

Innym zastosowaniem są taśmy do zgrzewania punktowego ogniw niklowo-kadmowych , niklowo-metalowo-wodorkowych lub litowo-jonowych do produkcji akumulatorów. Ogniwa są połączone punktowo zgrzewanymi cienkimi taśmami niklowymi do zacisków akumulatora. Spawanie punktowe może zapobiec nadmiernemu nagrzewaniu się akumulatora, co może się zdarzyć w przypadku konwencjonalnego lutowania.

Dobra praktyka projektowa musi zawsze zapewniać odpowiednią dostępność. Powierzchnie łączące powinny być wolne od zanieczyszczeń, takich jak zgorzelina, olej i brud, aby zapewnić jakość spoin. Grubość metalu na ogół nie jest czynnikiem decydującym o dobrych spoinach.

Modyfikacje

Zgrzewanie garbowe to modyfikacja zgrzewania punktowego, w której spoina jest zlokalizowana za pomocą wypukłych odcinków lub występów na jednym lub obu łączonych elementach. Ciepło jest skoncentrowane na występach, co umożliwia spawanie cięższych odcinków lub bliższe rozstawy spoin. Występy mogą również służyć jako środek do pozycjonowania obrabianych przedmiotów. Spawanie rzutowe jest często używane do spawania kołków , nakrętek i innych gwintowanych części maszyn do blachy. Jest również często używany do łączenia skrzyżowanych drutów i prętów. Jest to kolejny proces o wysokiej wydajności, w którym można wykonać wiele zgrzein garbowych poprzez odpowiednie projektowanie i osadzanie.

Zobacz też

Bibliografia

Linki zewnętrzne

- Spawanie punktowe, garbowe i drutowe na YouTube (8-9 min) przez American Welding Society