Połączenie śrubowe - Bolted joint

Połączenia śrubowe to jeden z najczęstszych elementów konstrukcyjnych i konstrukcyjnych maszyn. Składają się z łączników, które chwytają i łączą inne części i są zabezpieczone współpracą gwintów śrubowych .

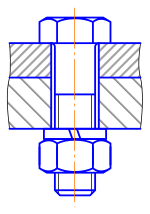

Istnieją dwa główne typy połączeń śrubowych: połączenia rozciągane i połączenia ścinane.

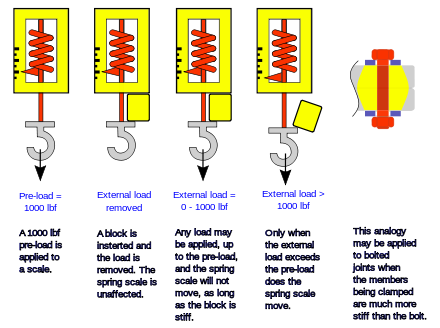

W złączu rozciąganym śruba i zaciśnięte elementy złącza są zaprojektowane tak, aby przenosić przyłożone obciążenie rozciągające przez złącze za pomocą zaciśniętych elementów poprzez zaprojektowanie odpowiedniej równowagi sztywności złącza i śruby. Połączenie powinno być zaprojektowane w taki sposób, aby obciążenie zacisku nigdy nie było przezwyciężane przez zewnętrzne siły rozciągające działające w celu oddzielenia połączenia. Jeśli zewnętrzne siły rozciągające pokonają obciążenie zacisku (napięcie wstępne śruby), zaciskane elementy złącza rozdzielą się, umożliwiając względny ruch elementów.

Drugi typ połączenia śrubowego przenosi przyłożone obciążenie ścinające trzpienia śruby i opiera się na wytrzymałości śruby na ścinanie . Obciążenia rozciągające na takie połączenie są jedynie incydentalne. Napięcie wstępne jest nadal stosowane, ale uwzględnienie elastyczności połączenia nie jest tak istotne, jak w przypadku, gdy obciążenia są przenoszone przez rozciągane połączenie. Inne takie połączenia ścinane nie wykorzystują wstępnego obciążenia śruby, ponieważ są one zaprojektowane tak, aby umożliwić obrót połączenia wokół śruby, ale wykorzystują inne metody utrzymania integralności śruby/połączenia. Połączenia, które umożliwiają obrót, obejmują połączenia widełek i opierają się na mechanizmie blokującym (takim jak podkładki zabezpieczające , kleje do gwintów i nakrętki zabezpieczające ).

Właściwa konstrukcja złącza i napięcie wstępne śrub zapewnia przydatne właściwości:

- W przypadku cyklicznych obciążeń rozciągających łącznik nie jest poddawany pełnej amplitudzie obciążenia; w efekcie zwiększa się trwałość zmęczeniowa łącznika lub, jeśli materiał wykazuje granicę wytrzymałości , jego żywotność wydłuża się w nieskończoność.

- Dopóki zewnętrzne obciążenia rozciągające na złączu nie przekraczają siły zacisku, łącznik nie jest poddawany ruchowi, który mógłby go poluzować, eliminując konieczność stosowania mechanizmów blokujących. (Kwestionowane pod wejściami wibracyjnymi.)

- W przypadku złącza ścinanego odpowiednia siła docisku elementów złącza zapobiega względnemu ruchowi tych elementów oraz zużyciu frettingowemu tych elementów, które mogłoby skutkować powstawaniem pęknięć zmęczeniowych.

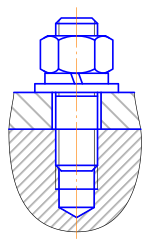

W obu przypadkach obliczeniowych połączeń rozciąganych i ścinanych pewien poziom wstępnego obciążenia rozciągającego w śrubie i wynikającego z niego wstępnego obciążenia ściskającego w zaciskanych elementach ma zasadnicze znaczenie dla integralności połączenia. Docelowe napięcie wstępne można osiągnąć różnymi metodami: przykładając zmierzony moment obrotowy do śruby, mierząc wydłużenie śruby, podgrzewając śrubę, a następnie dokręcając nakrętkę, dokręcając śrubę do granicy plastyczności, testując ultradźwięki lub stosując pewna liczba stopni względnego obrotu elementów gwintowanych. Każda metoda wiąże się z szeregiem niepewności, z których niektóre są bardzo istotne.

Teoria

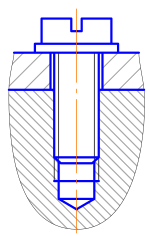

Zazwyczaj śruba jest napinana (wstępnie obciążana) przez przyłożenie momentu obrotowego do łba śruby lub nakrętki. Przyłożony moment obrotowy powoduje, że śruba „wspina się” po gwincie, powodując naprężenie śruby i równoważne ściskanie elementów mocowanych śrubą. Napięcie wstępne wytworzone w śrubie wynika z przyłożonego momentu obrotowego i jest funkcją średnicy śruby, geometrii gwintu oraz współczynników tarcia występujących w gwincie i pod dokręconym łbem śruby lub nakrętką. Sztywność elementów zaciskanych śrubą nie ma związku z napięciem wstępnym, które jest wytwarzane przez moment obrotowy. Względna sztywność śruby i elementów złącza zaciskowego określa jednak ułamek zewnętrznego obciążenia rozciągającego, które będzie przenosić śruba, a to z kolei określa napięcie wstępne potrzebne do zapobieżenia rozłączeniu złącza, a tym samym do zmniejszenia zakresu naprężeń. śruba doświadcza, gdy obciążenie rozciągające jest wielokrotnie przykładane. To determinuje trwałość śruby, gdy jest poddawana wielokrotnym obciążeniom rozciągającym. Utrzymanie wystarczającego napięcia wstępnego złącza zapobiega również względnemu poślizgowi elementów złącza, który mógłby powodować zużycie frettingowe, które mogłoby skutkować uszkodzeniem zmęczeniowym tych części.

Obciążenie zacisk, zwany również wstępne obciążenie z łącznika, jest tworzony, gdy moment obrotowy jest zastosowany, i tak tworzy się napięcie wstępne rozciąganie, która jest na ogół znaczny procent zamka za granicy plastyczności . Elementy złączne produkowane są według różnych norm, które określają m.in. ich wytrzymałość. Dostępne są wykresy momentów dokręcania, które pozwalają określić wymagany moment dokręcania dla danego elementu złącznego w oparciu o jego klasę własności (próba wykonania i pasowanie) oraz gatunek (wytrzymałość na rozciąganie).

Kiedy łącznik jest dokręcany, w śrubie powstaje napięcie wstępne rozciągające, a w mocowanych częściach takie samo napięcie wstępne. Można to zamodelować jako zespół podobny do sprężyny, który ma pewien założony rozkład naprężeń ściskających w elementach złącza zaciskowego. Przyłożone zewnętrzne obciążenie rozciągające łagodzi naprężenia ściskające wywołane przez napięcie wstępne w zaciskanych elementach, stąd napięcie wstępne działające na elementy ściskanego złącza zapewnia zewnętrzne obciążenie rozciągające o drodze (przez złącze) innej niż przez śrubę. W dobrze zaprojektowanym połączeniu, być może 80-90% przyłożonego zewnętrznie obciążenia rozciągającego przejdzie przez połączenie, a pozostała część przez śrubę. Zmniejsza to obciążenie zmęczeniowe śruby.

Gdy mocowane części są mniej sztywne niż łącznik (na przykład te, które wykorzystują miękkie, ściśnięte uszczelki), ten model ulega uszkodzeniu i łącznik jest poddawany obciążeniu rozciągającemu, które jest sumą wstępnego obciążenia rozciągającego i zewnętrznego obciążenia rozciągającego.

W niektórych zastosowaniach złącza są projektowane w taki sposób, że łącznik w końcu ulega awarii przed droższymi komponentami. W takim przypadku zastąpienie istniejącego łącznika mocniejszym łącznikiem może spowodować uszkodzenie sprzętu. Dlatego ogólnie dobrą praktyką jest zastępowanie starych łączników nowymi łącznikami tego samego gatunku.

Obliczanie momentu obrotowego

Złącza inżynieryjne wymagają doboru momentu obrotowego, aby zapewnić prawidłowe napięcie wstępne. Do przykładania momentu do elementów złącznych zwykle używa się klucza dynamometrycznego . Wymagana wartość momentu obrotowego dla konkretnego zastosowania łącznika może być podana w opublikowanym dokumencie normy, zdefiniowana przez producenta lub obliczona. Strona gwintowanego mocowania mająca najmniejsze tarcie powinna otrzymywać moment obrotowy, podczas gdy druga strona jest przytrzymywana lub w inny sposób uniemożliwiana obracanie.

Powszechna zależność używana do obliczania momentu obrotowego dla żądanego napięcia wstępnego uwzględnia geometrię gwintu i tarcie w gwincie oraz pod łbem śruby lub nakrętką. Poniżej założono, że używane są śruby i gwinty zgodne ze standardami ISO lub National Standard:

gdzie

- jest wymagany moment obrotowy?

- jest nakrętką?

- jest pożądane napięcie wstępne

- jest średnica śruby?

Współczynnik nakrętki K uwzględnia geometrię gwintu, tarcie, skok. Gdy używane są gwinty ISO i ujednolicone normy krajowe, współczynnik nakrętki wynosi:

gdzie

- = średnia średnica gwintu, zbliżona do średnicy podziałowej.

- = nominalna średnica śruby

- = (rozstaw gwintu) /(pi * d m )

- Skok gwintu = 1/N, gdzie N to liczba zwojów na cal lub mm

- = współczynnik tarcia w gwintach

- = połowa kąta gwintu (zwykle 60°) = 30°

- = współczynnik tarcia pod dokręcaną łbem lub nakrętką

Gdy = = 0,15, zastosowane wymiary odpowiadają śrubom o dowolnym rozmiarze zgrubnym lub dokładnym, a współczynnik nakrętki wynosi K ≈ 0,20, zależność momentu obrotowego/napięcia wstępnego staje się:

Badanie wpływu dokręcania dwóch próbek, jednej nasmarowanej, a drugiej niesmarowanej, śrub 1/2 cala-20 UNF do 800 lb-in, dało to samo średnie napięcie wstępne 7700 lbf. Naprężenia wstępne dla próbki śruby niesmarowanej miały odchylenie standardowe od średniej wartości 1100 lbf, podczas gdy próbka smarowana miała odchylenie standardowe 680 lbf. Jeśli wartość napięcia wstępnego i momenty obrotowe zostaną użyte w powyższej zależności do obliczenia współczynnika nakrętki, okaże się, że wynosi K = 0,208, co jest bardzo bliskie zalecanej wartości 0,20

| metoda | Precyzja |

| Klucz dynamometryczny na niesmarowanych śrubach | ± 35% |

| Klucz dynamometryczny na śrubach platerowanych cad | ± 30% |

| Klucz dynamometryczny na smarowanych śrubach | ± 25% |

| Podkładka wskazująca obciążenie wstępne | ± 10% |

| Klucz komputerowy (poniżej wydajności) | ± 15% |

| Klucz sterowany komputerowo (wykrywanie wydajności) | ± 8% |

| Wydłużenie śruby | ± 5% |

| Tensometry | ± 1% |

| Monitorowanie ultradźwiękowe | ± 1% |

Preferowane napięcie wstępne śruby w zastosowaniach konstrukcyjnych powinno wynosić co najmniej 75% obciążenia próbnego elementu złącznego dla łączników o wyższej wytrzymałości i aż 90% obciążenia próbnego dla łączników stałych. Aby osiągnąć korzyści z napięcia wstępnego, siła docisku musi być wyższa niż obciążenie separacji złącza. W przypadku niektórych połączeń do zabezpieczenia połączenia wymaganych jest wiele łączników; wszystkie są dokręcane ręcznie przed przyłożeniem ostatecznego momentu obrotowego, aby zapewnić równomierne osadzenie połączenia.

Napięcie wstępne uzyskane przez dokręcenie śruby jest spowodowane przez część momentu obrotowego, która jest skuteczna. Tarcie w gwintach i pod łbem nakrętki lub śruby zużywa pewną część zastosowanego momentu obrotowego. Duża część przyłożonego momentu obrotowego jest tracona podczas pokonywania tarcia pod dokręconą łbem śruby lub nakrętką (50%) oraz w gwincie (40%). Pozostałe 10% przyłożonego momentu obrotowego wykonuje użyteczną pracę przy rozciąganiu śruby i zapewnianiu napięcia wstępnego. Początkowo, w miarę przyłożenia momentu obrotowego, musi on pokonać tarcie statyczne pod łbem śruby lub nakrętki (w zależności od tego, który koniec jest dokręcany), a także w gwincie. Wreszcie, tarcie dynamiczne przeważa, a moment obrotowy rozkłada się w sposób 50/40/10%, gdy śruba jest napinana. Wartość momentu obrotowego zależy od tarcia wytworzonego w gwincie i pod dokręconym łbem śruby lub nakrętką oraz zamocowanym materiałem lub podkładką, jeśli jest używana. Na to tarcie może mieć wpływ nałożenie smaru lub dowolnej powłoki (np. kadmu lub cynku) nałożonej na gwinty, a norma łącznika określa, czy wartość momentu obrotowego dotyczy gwintów suchych, czy smarowanych, ponieważ smarowanie może zmniejszyć wartość momentu obrotowego o 15 % do 25%; smarowanie łącznika przeznaczonego do dokręcania na sucho może spowodować jego nadmierne dokręcenie, co może uszkodzić gwint lub rozciągnąć łącznik poza jego granicę elastyczności, zmniejszając w ten sposób jego zdolność zaciskania.

Można dokręcić łeb śruby lub nakrętkę. Jeśli ma się większą powierzchnię łożyska lub współczynnik tarcia, będzie wymagał większego momentu obrotowego, aby zapewnić takie samo docelowe napięcie wstępne. Łączniki należy dokręcać tylko wtedy, gdy są zamontowane w otworach przejściowych .

Klucze dynamometryczne nie dają bezpośredniego pomiaru napięcia wstępnego w śrubie.

Dokładniejsze metody określania napięcia wstępnego polegają na określeniu lub zmierzeniu przedłużenia śruby od nakrętki. Alternatywnie, pomiar kątowego obrotu nakrętki może służyć jako podstawa do określenia wydłużenia śruby na podstawie skoku gwintu łącznika . Bezpośredni pomiar przedłużenia śruby umożliwia bardzo dokładne obliczenie siły docisku. Można to osiągnąć za pomocą czujnika zegarowego , odczytując ugięcie na końcówce łącznika, używając tensometru lub ultradźwiękowego pomiaru długości.

Napięcie wstępne śruby można również kontrolować, dokręcając śrubę do punktu podatności. W pewnych okolicznościach wykwalifikowany operator może odczuć spadek pracy wymaganej do obrócenia klucza dynamometrycznego, gdy materiał śruby zaczyna ustępować. W tym momencie śruba ma napięcie wstępne określone przez powierzchnię śruby i granicę plastyczności materiału śruby. Ta technika może być dokładniej wykonana przez specjalnie skonstruowane maszyny. Ponieważ ta metoda działa tylko przy bardzo wysokich obciążeniach wstępnych i wymaga stosunkowo drogiego oprzyrządowania, jest powszechnie stosowana tylko w określonych zastosowaniach, głównie w silnikach o wysokiej wydajności.

Nie ma (jeszcze) prostej metody pomiaru naprężenia elementu złącznego in situ. Wszystkie metody, od najmniejszej do najdokładniejszej, obejmują najpierw rozluźnienie łącznika, następnie przyłożenie do niego siły i ilościowe określenie uzyskanego wydłużenia. Jest to znane jako „ponowne dokręcanie” lub „ponowne napinanie”, w zależności od zastosowanej technologii.

technologiami zastosowanymi w tym procesie mogą być:

Do danego elementu złącznego używany jest elektroniczny klucz dynamometryczny, aby można było zmierzyć przyłożony moment obrotowy w miarę wzrostu jego wartości.

Najnowsze osiągnięcia technologiczne umożliwiły ustalenie napięć (± 1%) za pomocą badań ultradźwiękowych. Zapewnia to taką samą dokładność jak tensometr bez konieczności ustawiania tensometrów na każdym łączniku.

Inną metodą wskazującą na rozciąganie (głównie przy wznoszeniu stali) jest zastosowanie podkładek kruszących. Są to podkładki, które zostały nawiercone i wypełnione pomarańczowym RTV . Po przyłożeniu określonej siły (± 10%) pojawiają się pomarańczowe pasma gumy.

Użytkownicy na dużą skalę (np. producenci samochodów) często używają sterowanych komputerowo wkrętaków do nakrętek . W takich maszynach komputer kontroluje wyłączenie mechanizmu momentu obrotowego, gdy zostanie osiągnięta z góry określona wartość. Takie maszyny są często używane do zakładania i dokręcania nakrętek kół na linii montażowej, a także zostały opracowane do użytku w halach montażowych zakładów mobilnych w kopalniach.

Zaangażowanie wątku

Zaangażowanie gwintu to długość lub liczba gwintów, które są zazębione między gwintem śrubowym a gwintem żeńskim. Połączenia śrubowe są zaprojektowane w taki sposób, że trzpień śruby ulega naprężeniu przed ścinaniem gwintu, ale aby to się utrzymało, należy osiągnąć minimalne zazębienie gwintu. Poniższe równanie definiuje to minimalne zaangażowanie gwintu:

Gdzie L e jest długością skręcania gwintu, At jest obszarem naprężenia rozciągającego, D jest główną średnicą śruby, a p jest skokiem. To równanie jest prawdziwe tylko wtedy, gdy materiał gwintu śruby i gwintu wewnętrznego jest taki sam. Jeśli nie są takie same, do określenia dodatkowej wymaganej długości gwintu można użyć następujących równań:

Gdzie L e2 jest nowym wymaganym zazębieniem gwintu.

Chociaż te wzory zapewniają absolutnie minimalne zaangażowanie gwintu, wiele branż określa, że połączenia śrubowe muszą być co najmniej w pełni skręcone. Na przykład FAA ustaliło, że w ogólnych przypadkach co najmniej jeden gwint musi wystawać z każdego połączenia śrubowego. [1]

Tryby awaryjne

Najczęstszym rodzajem awarii jest przeciążenie: siły operacyjne aplikacji wytwarzają obciążenia przekraczające obciążenie zacisku, powodując z czasem poluzowanie połączenia lub katastrofalne uszkodzenie.

Przekręcenie może spowodować awarię, uszkadzając gwinty i deformując łącznik, chociaż może się to zdarzyć przez bardzo długi czas. Zbyt niski moment obrotowy może powodować awarie, pozwalając stawowi na poluzowanie, a także może pozwolić stawowi na zginanie się, a tym samym uszkodzenie pod wpływem zmęczenia.

Brinling może wystąpić przy złej jakości podkładkach, co prowadzi do utraty obciążenia zacisku i późniejszej awarii połączenia.

Inne rodzaje uszkodzeń to korozja , osadzanie i przekroczenie granicy naprężenia ścinającego .

Połączenia śrubowe mogą być celowo używane jako części protektorowe , które mają za zadanie upaść przed innymi częściami, na przykład w przypadku kołka ścinanego .

Mechanizmy blokujące

Mechanizmy blokujące zapobiegają poluzowaniu połączeń śrubowych. Są one wymagane, gdy drgania lub ruchy złącza spowodują utratę obciążenia zaciskowego i uszkodzenie złącza oraz w sprzęcie, w którym bezpieczeństwo połączeń śrubowych jest kluczowe. Powszechnym testem na samorozluźnienie się zachowania jest test Junkera .

- Jam Nuts – Dwie nakrętki, dokręcone jedna na drugą. W tej aplikacji cieńszą nakrętkę należy umieścić w sąsiedztwie złącza i dokręcić do niej grubszą nakrętkę. Grubsza nakrętka przykłada większą siłę do połączenia, najpierw odciążając gwint cieńszej nakrętki, a następnie przykładając siłę w przeciwnym kierunku. W ten sposób grubsza nakrętka dociska ciasno po stronie gwintu z dala od złącza, podczas gdy cieńsza nakrętka dociska po stronie gwintu najbliżej złącza, mocno dociskając dwie nakrętki do gwintów w obu kierunkach.

- Zabezpieczanie gwintów przez tarcie – Na gwintach wewnętrznych zamontowana jest wkładka (metalowa lub niemetalowa, np. nakrętka Nyloc ) lub zaślepka/łatka z materiału niemetalowego na gwintach zewnętrznych. Materiał ten wiąże się z gwintem przeciwległego łącznika siłą tarcia i wytwarza przeważający moment obrotowy, który jest odporny na wykręcanie lub luzowanie łącznika.

- Chemiczne związki zabezpieczające – Zastosowanie chemicznego związku zabezpieczającego wiąże ze sobą nici podczas utwardzania związku. Przykłady takiego związku obejmują związki beztlenowe , takie jak Loctite , który utwardza się bez dostępu tlenu i działa jak klej, blokując ze sobą gwinty złącza. Metody blokowania chemicznego powodują tarcie po momencie zerwania. Dominujący moment obrotowy jest zwykle wyższy od zera, ponieważ utwardzony polimer nadal powoduje tarcie podczas obracania nakrętki.

- Wkładki blokujące śruby – Ten rodzaj elementów złącznych służy jako urządzenie blokujące, chwytając gwinty śrub, skutecznie zapobiegając poluzowaniu się śrub pod wpływem wibracji. Uproszczona konstrukcja wkładki umożliwia łatwy montaż i demontaż bez rozluźniania uchwytu na łącznikach.

- Linka zabezpieczająca — otwory są wiercone w nakrętkach i łbach śrub, a drut jest przewleczony przez otwory, aby zapobiec obrotom wstecznym. Ta metoda blokowania jest pracochłonna, ale nadal jest stosowana w krytycznych połączeniach.

Walenie pioruna

Uderzenia śrubowe występują w budynkach, gdy połączenia śrubowe wsuwają się w „łożysko pod obciążeniem”, powodując tym samym głośny i potencjalnie przerażający dźwięk przypominający wystrzał karabinowy, który nie ma jednak znaczenia konstrukcyjnego i nie stanowi zagrożenia dla mieszkańców.

Połączenie śrubowe pomiędzy dwoma elementami może działać jako połączenie łożyskowe lub połączenie cierne. W złączu ciernym elementy są zaciśnięte z taką siłą, że powstałe tarcie pomiędzy zaciskanymi powierzchniami zapobiega ich bocznemu ślizganiu się po sobie.

W połączeniu łożyskowym sama śruba ogranicza ruch boczny elementów przez trzpień łożyska śruby po bokach otworów w elementach zaciskanych. Takie połączenia wymagają mniejszej siły zaciskania, ponieważ nie jest wymagany wysoki poziom tarcia pomiędzy zaciskanymi powierzchniami. Luz między śrubą a otworami oznacza, że może wystąpić pewien ruch boczny, zanim śruba oprze się o boki otworów.

Nawet jeśli konstrukcja została zaprojektowana jako połączenie nośne, tarcie powierzchniowe między zaciskanymi elementami może być wystarczające, aby przez pewien czas opierać się ruchowi, zwłaszcza gdy budynek może nie być jeszcze w pełni obciążony – dlatego początkowo działa jako połączenie cierne. Gdy siła boczna staje się wystarczająca do pokonania tego tarcia, zaciskane elementy poruszają się, aż boki otworów oprą się o trzpień śruby. Ten ruch – „ześlizgnięcie się w łożysko” – zwykle zaczyna się i zatrzymuje bardzo nagle, często uwalniając energię sprężystą w powiązanych elementach, co powoduje głośny, ale nieszkodliwy huk.

Międzynarodowe standardy

- SA-193/SA-193M: „Specyfikacja materiałów śrubowych ze stali stopowej i stali nierdzewnej do pracy w wysokich temperaturach”

- SA-194/SA-194M: „Specyfikacja nakrętek ze stali węglowej i stopowej do śrub do pracy w wysokich temperaturach”

- SA-320/SA-320M: „Specyfikacja materiałów śrubowych ze stali stopowej do pracy w niskich temperaturach”

- EN 1515: "Kołnierze i ich połączenia - Śruby"

- EN 1515-1: „Kołnierze i ich połączenia – Śruby – Część 1: Dobór śrub”

- EN 1515-2: „Kołnierze i ich połączenia — Śruby — Część 2: Klasyfikacja materiałów śrub do kołnierzy stalowych, oznaczenie PN”

- EN 1515-2: „Kołnierze i ich połączenia — Śruby — Część 3: Klasyfikacja materiałów śrub do kołnierzy stalowych, wyznaczona klasa”

- ISO 4014: „Śruby z łbem sześciokątnym — Klasy produktu A i B”

- ISO 4017: „Śruby z łbem sześciokątnym - Klasy produktu A i B”

- ISO 4032: „Nakrętki sześciokątne, styl 1 - Klasy produktu A i B”

- ISO 4033: „Nakrętki sześciokątne, styl 2 - Klasy produktu A i B”

Zobacz też

- Powierzchnia nośna

- Proces produkcji śrub

- Nakrętka koronowa/ śruba z łbem walcowym (powszechna w przemyśle lotniczym)

- Kołnierze (skręcane parami}

- Test Junkera

- Przeciwnakrętka ( przeważające nakrętki momentu obrotowego )

- Drut blokujący

- Połączenie mechaniczne

- Hartowanie i odpuszczanie (Q&T)

- Nit

- Stres szczątkowy

- Klej do gwintów

Bibliografia

- Uwagi

- Bibliografia

- Collins, Jack A.; Staab, George H.; Busby, Henry R. (2002), Konstrukcja mechaniczna elementów maszyn i maszyn , Wiley, ISBN 0-471-03307-3.

- Oberga, Eryka; Jones, Franklin D.; McCauley, Christopher J.; Heald, Ricardo M. (2004), Podręcznik maszynowy (27th ed.), Industrial Press , ISBN 978-0-8311-2700-8.

Linki zewnętrzne

- Kalkulator połączeń śrubowych

- Wzory i kalkulatory śrub

- Syndrom uderzającego pocisku AISC

- Uderzające śruby — inna perspektywa AISC

- Nauka Bolta – efekt Josta

- Łączniki gwintowane — dokręcanie do odpowiedniego naprężenia dokument Departamentu Obrony USA MIL-HDBK-60, 2.6MB pdf.

- Podręcznik projektowania elementów złącznych, NASA-RP-1228, 100 stron, 1990 Podręcznik NASA, 5,1 Mb, pdf.

- Mechanika śrub

- Okólnik doradczy FAA 43.13-1B , paragraf 7-37 „Długość uchwytu”

- Analiza połączeń śrubowych

- Projektowanie połączeń śrubowych , inżynieria łączników i wsparcie projektowe