Zakład produkcji oleju - Oil production plant

Zakład produkcji oleju jest zakład, który przetwarza płynów produkcyjnych z szybów naftowych w celu oddzielenia się elementów i przygotowania ich do eksportu. Typowe płyny do produkcji szybów naftowych to mieszanina ropy naftowej , gazu i wydobytej wody . Zakład produkcji oleju różni się od bazy olejowej , która nie posiada zakładów przetwórczych.

Zakład produkcji ropy naftowej może być powiązany z lądowymi lub morskimi polami naftowymi.

Wiele stałych instalacji morskich ma pełne zaplecze do produkcji ropy naftowej. Mniejsze platformy i odwierty podmorskie eksportują płyny produkcyjne do najbliższego zakładu produkcyjnego, który może znajdować się w pobliskiej instalacji przetwórstwa morskiego lub terminalu na lądzie. Wydobyty olej może być czasami stabilizowany (forma destylacji ), co obniża prężność par i słodzi „kwaśną” ropę poprzez usunięcie siarkowodoru, dzięki czemu ropa nadaje się do przechowywania i transportu. instalacje morskie dostarczają ropę i gaz do terminali na lądzie, które mogą dalej przetwarzać płyny przed sprzedażą lub dostawą do rafinerii ropy naftowej.

Wydobycie ropy na lądzie

Konfiguracja lądowych obiektów wydobywczych zależy od wielkości pola naftowego. W przypadku prostych pól składających się z jednego odwiertu lub kilku odwiertów może wystarczyć zbiornik na ropę. Zbiornik jest okresowo opróżniany przez autocysternę i przekazywany do rafinerii ropy naftowej . W przypadku większych wielkości produkcji odpowiednia może być stacja przeładunkowa cystern kolejowych. W przypadku większych pól wymagana jest pełna trójfazowa instalacja do przetwarzania. Separatory trójfazowe rozdzielają płyny wiertnicze na trzy fazy składowe: ropę, gaz i wodę. Ropa może być przesyłana autocysternami lub koleją lub rurociągami do rafinerii. Gaz może być używany na miejscu do napędzania silników gazowych do produkcji energii elektrycznej lub może być przesyłany rurociągami do lokalnych użytkowników. Nadmiar gazu jest spalany w pochodni naziemnej. Wytworzona woda może zostać ponownie wtłoczona do zbiornika.

Zobacz na przykład: „ Wytch Farm

Opcje przetwarzania ropy naftowej na morzu

Istnieje wiele możliwości przerobu wydobytej ropy. Obejmują one od minimalnego przetwarzania na morzu, w którym wszystkie wyprodukowane płyny są wysyłane do obiektu na lądzie, do pełnego przetwarzania na morzu, aby produkty spełniały specyfikacje odpowiednie do sprzedaży lub użytkowania bez dalszego przetwarzania na lądzie. Decyzja o tym, jakie udogodnienia zapewnić, zależy od wielu czynników:

- optymalny rozmiar instalacji morskiej

- czy terminal lądowy jest wymagany czy dostępny

- jakie trasy eksportowe (rurociągi, tankowce) są dostępne

- ograniczenia projektu pod względem kosztów, harmonogramu i zasobów

- wpływ lub implikacje dla przyszłych projektów

Zatoki Meksykańskiej i Morza Północnego są dwie starsze produkujące obszary, które miały różne podejścia do udogodnień. Podsumowano je w poniższej tabeli:

| Parametr | Szelf kontynentalny Zatoki Meksykańskiej | Głębokie wody Zatoki Meksykańskiej | morze Północne |

|---|---|---|---|

| Przetwarzanie ropy | |||

| Produkcja ropy, baryłki ropy dziennie (BOPD) | <20 000

(<3180 m 3 / dzień) |

50 000 - 250 000

(7949 - 39746 m 3 / dzień) |

50 000 - 250 000 (7 949 - 39 746 m 3 / dzień) |

| Indywidualne natężenie przepływu studni, BOPD | <3000

(<477 m 3 / dzień) |

10 000 - 35 000

(1590 - 5564 m 3 / dzień) |

10 000 - 25 000

(1590 - 3975 m 3 / dzień) |

| Temperatura odwiertu ° F. | 90 - 110 (32 - 43 ° C) | 110 - 200 (43 - 93 ° C) | 150 - 230 (65 - 110 ° C) |

| Pociąg (-y) separacyjny (-e) | 1 | 1–2 | 1 - 2 |

| Etapy separacji | 4 - 5 | 3 - 5 | 1 - 3 |

| Zawartość wody w oleju eksportowym,% objętości | <1 | <1 | <2 |

| Eksport oleju Reid Ciśnienie pary, psi | <11 | <11 | <150 (rzeczywista prężność par) |

| Ciśnienie oleju eksportowego, psi | 1000 - 1500 (69 - 103 barów) | 1500 - 3000 (103 - 207 barów) | 1500 - 2800 (103 - 193 barów) |

| Przetwarzanie gazu | |||

| Stawka gazu, MMSCFD (milion standardowych stóp sześciennych dziennie) | <50 | 50 - 400 | 50 - 300 |

| Sprężanie gazu | Sprężarki tłokowe | Sprężarki śrubowe, odśrodkowe | Sprężarki odśrodkowe |

| Odwodnienie gazu | Glikol trimetylenowy (TEG) | TEG, wzmocniona regeneracja | TEG, wzmocniona regeneracja |

| Zawartość wody w gazie eksportowym, funty / MMSCF | 7 | 2 - 4 | 2 - 4 |

| Ciśnienie gazu eksportowego, psi | 1000 - 1200 (69 - 93 barów) | 1500 - 3000 (103 - 207 barów) | 2000 - 2700 (138 - 186 barów) |

| Obiekty pomocnicze i narzędzia | |||

| Ogrzewanie procesowe | Gorący olej opalany bezpośrednio | Gorący olej | Gorący olej |

| Chłodzenie procesowe | Wymiennik ciepła chłodzony powietrzem | Wymiennik ciepła chłodzony powietrzem, wymiennik ciepła chłodzony wodą | Woda morska, czynnik chłodzący TEG / woda |

| Produkowana uzdatnianie wody | Odtłuszczony zbiornik, indukowana flotacja gazu (IGF) | Hydrocyklony, IGF | Hydrocyklony, odgazowywacz |

| Wtrysk wody | Okolicznościowy | Częsty | Częsty |

Opcje eksportu

Opcje eksportu ropy i gazu oraz rozmieszczenia na całym świecie są następujące:

- Stabilizowana ropa naftowa

- Ciśnienie pary Reid RVP <11 psi (0,76 bar)

- Podstawowy osad i woda BS&W <1% objętościowo)

- Zatoka Meksykańska, Wschodnie Wybrzeże Kanady, Afryka Zachodnia, Indonezja .

- Niestabilizowana mokra ropa naftowa

- Rzeczywista prężność par 10,3 bara (150 psia)

- BS&W 2%

- Morze Północne, Azerbejdżan , Zatoka Sueska , Trynidad .

Utylizacja gazu może odbywać się jedną lub kilkoma z następujących dróg:

| Trasa utylizacji | Przetwarzanie gazu | Wdrożenie lokalizacji | |||

|---|---|---|---|---|---|

| Odwodnienie | Punkt rosy węglowodorów | Obiekty Zatoki Meksykańskiej | Obiekty na Morzu Północnym | Wdrożone w innym miejscu | |

| Rurociąg | tak | tak | Mało | Trochę | Indonezja |

| Rurociąg | tak | Nie | Większość | Większość | Większość obszarów |

| Rurociąg | Nie | Nie | Mało | Mało | Zatoka Sueska, Trynidad |

| Ponowne wstrzyknięcie gazu | tak | tak | Mało | Trochę | Wschodnie Wybrzeże Kanady, Afryka Zachodnia |

| Kloszowy | Nie | Nie | Mało | Mało | Kilka izolowanych pól i produkcja FPSO |

W środkowej i północnej części Morza Północnego gaz jest dostarczany do terminali St Fergus lub Teesside niewielką liczbą gazociągów o dużej średnicy (36 cali, 91,4 cm). Działają one pod ciśnieniem 1600 - 2500 psig (110 - 172 barów) w fazie gęstej, tj. Powyżej ciśnienia krytycznego. Praca w fazie gęstej ma szereg zalet:

- bardziej efektywny jest transport gazu pod wysokim ciśnieniem na duże odległości

- eliminuje problem przepływu wielofazowego

- eliminuje potrzebę uzdatniania gazu przez węglowodorowe punkt rosy

Zalety te są równoważone przez wymaganą dodatkową kompresję i grubsze ścianki, droższe rurociągi.

Konfiguracja instalacji

Kolejną kwestią jest liczba pociągów separacji i liczba etapów separacji. Pociągi urządzeń technologicznych działają równolegle, a etapy są obsługiwane w sekwencyjnych seriach. Liczba pociągów zależy od prędkości przepływu, dostępności zakładu i dostępnej powierzchni działki. Pojedyncze pociągi mogą przeładować od 150 000 do 200 000 baryłek ropy dziennie (23 847 - 31 797 m 3 dziennie). Statki mogą mieć średnicę od 14 do 19 stóp (4,27 do 5,79 m) i długość do 30 stóp (9,14 m). Statki na głębokich wodach Zatoki Meksykańskiej mają średnicę od 12 do 14 stóp (3,66 do 4,27 m) i długość od 60 do 70 stóp (4,27 do 21,34 m).

Liczba etapów separacji zależy od:

- ciśnienie w studni

- stosunek gaz / olej

- specyfikację prężności par strumienia eksportowego ropy naftowej

Separatory pierwszego stopnia w Zatoce Meksykańskiej zwykle działają pod ciśnieniem od 1500 do 1800 psi (103,4 do 124,1 bar), działają jako dwufazowe separatory cieczy i pary z czasem przebywania cieczy od 1 do 2 minut. Wytworzona woda jest usuwana w niskociśnieniowym (LP) trójfazowym separatorze. Działa przy ciśnieniu 150–250 psi (10,3–17,2 bar).

Na Morzu Północnym separatory pierwszego stopnia zwykle działają pod ciśnieniem <750 psi (<51,72 bara). Działają one jako separatory trójfazowe (para, olej i woda) i są tak zwymiarowane, aby zapewnić 3 - 5 minut czasu przebywania cieczy. Ciśnienia są ustawione tak, aby zmaksymalizować separację gazów przy możliwie wysokim ciśnieniu. Do 5 etapów separacji jest powszechnych w Zatoce Meksykańskiej i do 4 etapów na platformach na Morzu Północnym.

W tabeli przedstawiono przepustowość, liczbę pociągów, stopnie separacji i ciśnienie w separatorze pierwszego stopnia dla szeregu historycznych instalacji morskich.

| Instalacja | Lokalizacja | ° API Gravity | Produkcja ropy, BOPD | Produkcja gazu, m 3 / dzień | Ciśnienie w separatorze na wlocie, bar | Liczba pociągów | Liczba etapów |

|---|---|---|---|---|---|---|---|

| Brent C | morze Północne | 38 | 150 000 | 8.500.000 | 9.6 | 3 | 4 |

| Claymore A | morze Północne | 30 | 180 000 | 5.9 | 1 | 3 | |

| Kormoran A | morze Północne | 35 | 60 000 | 900 000 | 30 | 1 | 3 |

| Statfjord A | morze Północne | 38 | 300 000 | 8.500.000 | 69 | 2 | 4 |

| Murchison | morze Północne | 36 | 164 000 | 1 300 000 | 45 | 1 | 3 |

| Buchan | morze Północne | 33.5 | 70 000 | 600 000 | 10 | 1 | 3 |

| Magnus | morze Północne | 39 | 140 000 | 2.500.000 | 28 | 2 | 2 |

| Brae A | morze Północne | 33/35, 41/45, 33 | 100 000 + 12 000 NGL | 4 250 000 | 248 | 2 | 3 |

| Namorado I | Ameryka Południowa | 40 000 | 640 000 | 2 | 3 | ||

| Namorado II | Ameryka Południowa | 60 000 | 420 000 | ||||

| Cherne I | Ameryka Południowa | 50 000 | 120 000 | 1 | |||

| Bayan A | morze Południowochińskie | 60 000 | 27 | 2 | 2 | ||

| Brae B | morze Północne | 33/35, 41/45, 33 | 75 000 | 11,300,000 | 103 | 1 | 4 |

| Ship Shoal | Zatoka Meksykańska | 12 000 | 4250 | 90 | 1 | 3 | |

| Echo czterdziestki | morze Północne | 37 | 67 000 | 300 000 | |||

| Edredon | morze Północne | 34 | 53 000 | 14 - 29.3 | 1 | 1 | |

| Seillean (Cyrus) | morze Północne | 36 | 15 000 | 6 000 000 | 17 | 1 | 2 |

| East Brae | morze Północne | 33/35, 41/45, 33 | 120 000 | 17 000 000 | 102 | 1 | 3 |

| Głuptak | morze Północne | 38/43 | 56 000 | 4 000 000 | 18 - 70 | 4 | 1 |

| Nelson | morze Północne | 40 | 145.000 | 9 | 1 | ||

| Muślin | morze Północne | 33.6 | 105 000 | 3 250 000 | 17 | 1 | 2 |

Materiały budowlane

W zakładzie przeróbki ropy naftowej wykorzystuje się szereg materiałów konstrukcyjnych. Stal węglowa jest szeroko stosowana, ponieważ jest niedroga. Jednak nie nadaje się do zastosowań korozyjnych, w których wymagana jest duża liczba stopów odpornych na korozję i innych materiałów. Tabela ilustruje typowe materiały używane w zakładzie przetwarzającym kwaśne płyny.

| System lub zakład | Materiał konstrukcyjny |

|---|---|

| Linie przepływu i kolektory (słodka usługa) | Stal węglowa |

| Linie przepływowe i kolektory (usługa kwaśna) | Stop 825 |

| Przepływowe i kolektory (wysokie H 2 S) | Dupleks |

| Separatory (słodkie) | Stal węglowa |

| Separatory (kwaśne) | Stal węglowa platerowana stopem 825 |

| Separatory kondensatu | Stal węglowa |

| Separatory kondensatu (kwaśne pod wysokim ciśnieniem) | Stal węglowa platerowana stalą nierdzewną 316 |

| Separatory kondensatu (kwaśne niskie ciśnienie) | Stal nierdzewna 316 |

| Tłoczenie i eksport ropy | Stal węglowa |

| Sprężanie gazu | Stal węglowa |

| Rurociąg do sprężania gazu (kwaśny) | Stal nierdzewna 316 |

| Zbiorniki sprężania gazu (kwaśne) | Stal węglowa |

| Gaz odwodniony | Stal węglowa |

| Eksport gazu | Stal węglowa |

| Flara i odpowietrznik | Stal węglowa |

| Flara (kwaśna lub zimna usługa) | Stal nierdzewna 316 |

| Wtrysk gazu | Stal węglowa |

| Woda morska | GRP |

| Woda morska | Cunifer |

| Firewater | Stal galwanizowana |

| Woda morska do wymienników ciepła | Tytan |

| Woda do iniekcji | Stal węglowa |

| Odpływy | Stal węglowa |

| Świeża woda | Miedź |

| Powietrze | Stal węglowa |

| Media chłodzące i grzewcze | Stal węglowa |

| Paliwo gazowe | Stal węglowa |

Opis procesu

Pociąg naftowy

Zakład produkcyjny można uznać za rozpoczęty po wykonaniu zaworu skrzydłowego na choince z szybem naftowym . Do zbiornika płynu z każdej studzienki są rurami przez przepływową do zaworu dławiącego , który reguluje natężenie przepływu i zmniejsza ciśnienie w cieczy. Linie przepływu z każdej studni są zebrane razem w jednym lub więcej kolektorach wlotowych. Są one dostarczane dla każdego pociągu lub działają pod różnymi ciśnieniami, aby dopasować ciśnienie głowicy odwiertu do różnych ciśnień w separatorze. Kolektory wysokociśnieniowe są kierowane do separatora pierwszego stopnia , który oddziela trzy fazy płynów. Wytworzona woda , najgęstsza faza, osadza się na dnie separatora, olej unosi się na wierzchu wytworzonej fazy wodnej, a górną część separatora zajmuje gaz. Wielkość separatora zapewnia czas przebywania cieczy od 3 do 5 minut, który jest wystarczający dla lekkiej ropy naftowej (> 35 ° API) produkowanej na Morzu Północnym. W Zatoce Meksykańskiej separator pierwszego stopnia działa jako zbiornik dwufazowy (gaz i ciecz), jego rozmiar zapewnia czas przebywania cieczy od 1 do 2 minut.

Olej z separatora pierwszego stopnia można schłodzić lub ogrzać w wymienniku ciepła, aby ułatwić dalsze oddzielanie. Pola Morza Północnego zwykle działają w wyższych temperaturach, więc ogrzewanie może nie być wymagane. Pola Zatoki Meksykańskiej zwykle działają w niższych temperaturach, więc ciepło jest wymagane do osiągnięcia specyfikacji eksportowych oparów i BS&W. Typowe temperatury robocze to 60 - 71 ° C (140 - 160 ° F).

Olej jest następnie kierowany albo do separatora drugiego stopnia, pracującego pod niższym ciśnieniem niż pierwszy stopień, w celu dalszego oddzielenia oleju / gazu / wody, lub do koalescera w celu dalszego usuwania wody. Kilka etapów separacji, działających pod kolejno niższymi ciśnieniami, ma na celu zmniejszenie ilości rozpuszczonego gazu, a tym samym obniżenie temperatury zapłonu oleju, aby spełnić specyfikację oleju eksportowego. W przypadku wyższych natężeń przepływu oleju mogą być konieczne równoległe ciągi separatorów, aby obsłużyć przepływ i zapewnić zdolność zmniejszania. Ostatnim etapem separacji może być koalescer elektrostatyczny. Mogą one osiągnąć zawartość wody 0,5% objętościowo, typowe strumienie projektowe są rzędu 200 bopd / ft 2 .

Separator testowy (patrz schemat) umożliwia określenie wydajności poszczególnych studni. Pojedyncza studnia jest podłączona do kolektora testowego, który kieruje płyny do separatora testowego. Następuje trójfazowa separacja na olej, parę i wytworzoną wodę. Natężenia przepływu w tych fazach są dokładnie mierzone, gdy płyny przepływają do punktów o niższym ciśnieniu w układzie olejowym. Natężenia przepływu określają wydajność odwiertu pod względem maksymalnego przepływu odwiertu, stosunku gazu do oleju oraz odcięcia wody od płynów.

Niektóre pola naftowe są kwaśne i zawierają wysoki poziom dwutlenku węgla (CO 2 ) i siarkowodoru (H 2 S). Operacja separacji w wysokiej temperaturze powoduje przeniesienie tych gazów do fazy gazowej. Jednakże, surowy może jeszcze zawierać związki kwaśne powyżej typowej H 2 s-w-surowego granicach specyfikacji <10 ppm wagowych. Stosuje się kolumnę półkową z surową kwaśną substancją wprowadzaną na górę kolumny i gazem odpędzającym wprowadzanym do dolnej części kolumny.

Z ostatniego etapu separacji lub z koalesera olej można schłodzić, aby spełnić specyfikacje eksportowe lub ograniczyć naprężenia termiczne w pionie wywozu oleju. Ropa jest dozowana w celu dokładnego pomiaru natężenia przepływu, a następnie pompowana rurociągiem do terminalu na lądzie. Niektóre instalacje, takie jak betonowe konstrukcje oparte na grawitacji oraz pływające magazyny produkcyjne i rozładunki, FPSO , mają zintegrowane zbiorniki do przechowywania ropy, które są w sposób ciągły napełniane olejem i okresowo zrzucane do tankowców .

Produkowana woda

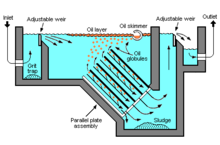

Woda wytworzona z separatora (-ów) i koalescera jest kierowana do odgazowywacza wody, działającego pod ciśnieniem bliskim atmosferycznemu, w celu usunięcia rozpuszczonego gazu z wody. We wczesnych dniach przemysłu przybrzeżnego równoległe separatory płytowe były używane do oczyszczania produkowanej wody przed jej usunięciem za burtę. Hydrocyklony, które są bardziej zwarte, zostały wprowadzone w latach 80. A hydrocyklonu usuwa ropę i porwane cząstki stałe z wytworzonej wody, która następnie przechodzi do odgazowania i mogą wówczas być ponownie wstrzykiwany do zbiornika lub wyrzucać burtę. Instalacja do flotacji gazu indukowanego jest stosowana, gdy instalacja hydrocyklonu / odgazowywacza nie może osiągnąć specyfikacji oleju w wodzie. W przypadku usuwania za burtę zawartość oleju w wodzie powinna wynosić mniej niż około 30 części na milion (ppm) oleju w wodzie. W instalacjach na Morzu Północnym wyższe temperatury robocze pozwalają na osiągnięcie stężenia oleju w wodzie> 20 ppmw.

Pociąg gazowy

Associated gazu z górnej części separatora (ów) jest znany także jako gaz flash lub na mokro gazu, kiedy jest nasycony wodą i węglowodorów ciekłych. Gaz jest zwykle kierowany przez skrubery , sprężarki i chłodnice w celu podniesienia ciśnienia gazu i usunięcia cieczy. Płuczki to pionowe zbiorniki, które umożliwiają usuwanie i oddzielanie cieczy ze strumienia gazu. Chłodnice są umieszczone za sprężarką, aby odprowadzać ciepło sprężania. Sprężarki odśrodkowe są często używane na morzu. Są bardziej kompaktowe i lżejsze niż maszyny tłokowe, a koszty konserwacji są niższe. Te ostatnie są używane tam, gdzie obsługiwane są tylko małe ilości gazu. Sprężarki odśrodkowe mogą być napędzane przez turbiny gazowe lub silniki elektryczne.

Suchy gaz może być eksportowany, używany do podnoszenia gazu , spalany na palnikach, używany jako paliwo do agregatów prądotwórczych instalacji lub po dalszym sprężeniu wtryskiwany ponownie do zbiornika . Gaz eksportowy jest mierzony w celu dokładnego pomiaru natężenia przepływu przed wysłaniem do terminalu na lądzie za pośrednictwem gazociągu. Mogą być wymagane inne procesy oczyszczania.

Odwodnienie gazu

Gaz może być suszony w celu zmniejszenia zawartości wody w celu spełnienia specyfikacji handlowej, zapobieżenia skraplaniu się wody w rurociągu i tworzeniu się korków lub w celu uniknięcia tworzenia się hydratów w rurociągu eksportowym. Gaz jest osuszany przez kontakt przeciwprądowy z glikolem trietylenowym w wieży do odwadniania glikolu . Zwykle wysuszony gaz ma zawartość wody od 2,5 do 7 funtów wody / MMSCF. Styczniki glikolowe działają na ogół przy ciśnieniu 1100–1200 psi (75 do 83 barów). Glikol bogaty w wodę jest regenerowany poprzez ogrzewanie i odpędzanie wody. Wzmocniona regeneracja wykorzystuje DRIZO lub Coldfinger, aby poprawić wydajność regeneracji. Wieże stycznikowe składały się wcześniej z tacek z nasadkami bąbelkowymi, ponieważ w latach 80. XX wieku zastosowano uszczelnienie strukturalne, które zapewnia równowartość 3 do 4 teoretycznych tac wymaganych do osiągnięcia zawartości wody <4 funtów / MMSCF.

Punkt rosy węglowodorów

Specyfikację punktu rosy dla eksportowanych węglowodorów (zwykle 100 barg przy 5 ° C) można spełnić przez schłodzenie gazu w celu usunięcia wyższych alkanów ( butanu , pentanów itp.). Można to zrobić za pomocą układu chłodniczego lub przepuszczenia gazu przez zawór Joule-Thomsona lub przez rozprężarkę turbinową w celu skroplenia i oddzielenia cieczy. Wytwarzane płyny gazu ziemnego (NGL) mogą być dodawane do płynów eksportowych ropy naftowej, w przypadku gdy eksportowane są płyny o wysokim ciśnieniu pary. Alternatywnie można zastosować kolumny frakcjonujące NGL do wytworzenia płynu do oddzielnego eksportu. Kolumny frakcjonujące NGL są zainstalowane w Nkossa West Africa i Ardjuna Indonesia.

Słodzenie gazowe

Suchy gaz może być dalej oczyszczany w celu spełnienia specyfikacji gazu eksportowego. Nadmiar dwutlenku węgla (CO 2 ) można usunąć poprzez obróbkę w procesie obróbki gazem aminowym (np. Selexol), w którym CO 2 jest preferencyjnie rozpuszczany w przeciwprądowym przepływie aminy w kolumnie kontaktowej. Siarkowodór można również usunąć za pomocą aminy lub przepuszczając gaz przez złoża absorbenta tlenku cynku .

Terminale lądowe

Lądowe terminale naftowe odbierają ropę z instalacji morskich i przetwarzają ją w celu wytworzenia produktów przeznaczonych do sprzedaży lub dalszego przetwarzania, np. W rafinerii ropy naftowej. Terminale na lądzie mają generalnie ogrzewacze opalane, a następnie separatory i koalescery do stabilizacji ropy i usuwania wszelkiej wydobytej wody i lekkich węglowodorów, które nie są oddzielane od brzegu. Separatory na lądzie mają tendencję do pracy przy niższym ciśnieniu niż separatory na morzu, w związku z czym wydziela się więcej gazu. Powiązany gaz jest zwykle sprężany, umieszczany w miejscu rosy i eksportowany specjalnym rurociągiem. Jeśli eksport gazu jest nieekonomiczny, może zostać rozszerzony. Terminale lądowe często mają duże zbiorniki do przechowywania ropy naftowej, aby umożliwić kontynuację wydobycia na morzu, jeśli trasa eksportowa stanie się niedostępna. Eksport do rafinerii odbywa się rurociągami lub tankowcami.

Lądowe terminale gazowe mogą mieć urządzenia do usuwania cieczy z napływającego strumienia gazu. Procesy oczyszczania gazu mogą obejmować odwodnienie glikolu, odsiarczanie gazu, kontrolę punktu rosy węglowodorów i sprężanie gazu przed dystrybucją do użytkowników.

Systemy użytkowe i wspomagające

Oprócz systemów produkcyjnych i oczyszczania gazu i ropy naftowej dostarczany jest szereg systemów pomocniczych, pomocniczych i użytkowych, które wspierają produkcję i okupację instalacji morskiej. Systemy obejmują:

- Regeneracja glikolu - glikol bogaty w wodę jest podgrzewany i odpędzany suchym gazem w celu usunięcia wody

- Regeneracja aminy - amina bogata jest podgrzewana i odpędzana słodkim gazem w celu usunięcia CO 2 i H 2 S

- Gaz opałowy - używany do zasilania turbin gazowych oraz do przedmuchiwania systemów upustowych, odpowietrzających i pochodni

- Gaz płuczący - w celu dostarczenia gazu zbiorczego do zbiorników i do opróżnienia zbiorników przed konserwacją

- Gaz obojętny - w celu dostarczenia gazu zbiorczego do zbiorników i do opróżnienia zbiorników przed konserwacją

- Olej napędowy - do silników wysokoprężnych pomp gaśniczych i do rozruchu generatorów

- Paliwo lotnicze - Jet A-1 do tankowania śmigłowców

- Odpowietrznik atmosferyczny - usuwanie gazów w układach niskociśnieniowych i czyszczenie konserwacyjne

- Uwalnianie i pochodnie - bezpieczne gromadzenie i usuwanie nadmiaru gazu w warunkach normalnych i podczas postoju

- Pipeline pigging - w celu oczyszczenia i monitorowania rurociągów

- Urządzenia do testowania studni - separator testowy do określania natężeń przepływu z poszczególnych studni

- Woda morska - używana do płukania, chłodzenia, zmywania

- Firewater - woda morska do gaszenia pożarów

- Wtrysk wody - odpowietrzona woda morska wtryskiwana do zbiornika oleju w celu doprowadzenia ropy do odwiertów produkcyjnych i utrzymania ciśnienia w złożu

- Woda pitna - woda pitna gromadzona ze statków dostawczych lub wytwarzana na pokładzie przez destylację lub odwróconą osmozę wody morskiej

- Medium chłodzące - do chłodzenia strumieni gazu i ropy; składający się z (bezpośredniego) chłodzenia wodą morską lub mieszanki wody słodkiej i glikolu (patrz poniżej)

- Czynnik grzewczy - do ogrzewania strumieni gazu i ropy, HVAC; składający się z gorącego oleju lub mieszanki świeżej wody i glikolu (patrz poniżej)

- Zamknięte spusty (procesowe) - w celu opróżnienia wyposażenia procesowego przed konserwacją

- Otwarte dreny - drenaż z obszarów pokładowych, dreny z obszarów niebezpiecznych są oddzielone od kanalizacji z obszarów innych niż niebezpieczne, wyrzucane za burtę

- Oczyszczanie ścieków - maceracja i usuwanie za burtę wody „czarnej” (toaleta) i „szarej” (umywalka i prysznic)

- Powietrze do instalacji / obsługi - do zasilania narzędzi pneumatycznych, do przedmuchiwania naczyń

- Powietrze do przyrządów - do obsługi sterowników i zaworów uruchamianych pneumatycznie

- Wytwarzanie energii elektrycznej - olej napędowy lub gaz opałowy do wytwarzania energii elektrycznej z silnika wysokoprężnego lub turbiny gazowej

- Składowania chemicznych i wtrysku - do oddzielania cieczy oraz pomocy i utrzymuje działanie urządzeń, mogą obejmować metanol, glikol, inhibitory korozji, inhibitory skalę, zmiatacz tlenu, H 2 S zmiatacza wyłącznik emulsji, pianki, wyłącznik inhibitor wosku

- Magazyn oleju uszczelniającego i smarnego - do sprężarek, turbin gazowych i silników wysokoprężnych

- Olej hydrauliczny - eksploatacja wyposażenia studni podwodnych i podpowierzchniowych

- HVAC - dla zamkniętej instalacji procesowej i zakwaterowania

- Urządzenia wiertnicze - magazyn chemii luzem, sprzęt wiertniczy

Szczegóły dotyczące mediów

Czynnik grzewczy jest generalnie ogrzewany przez odzysk ciepła odpadowego z wylotów turbin gazowych do wytwarzania energii. Wymagana temperatura nie przekracza zazwyczaj 400 ° F (204 ° C) i stosuje się płyny na bazie oleju mineralnego. Stosuje się również gorącą wodę pod ciśnieniem, parę wodną i mieszanki glikolu z wodą, chociaż temperatury są na ogół ograniczone do <300 ° F (149 ° C). W mniejszych instalacjach elektryczne elementy grzejne mogą być najbardziej odpowiednią opcją dla płynów grzewczych.

Chłodzenie procesowe można przeprowadzić za pomocą powietrza, wody morskiej (znane jako chłodzenie bezpośrednie) lub medium chłodzącego zawierającego 30% mieszaninę glikolu (TEG) / wody i określane jako chłodzenie pośrednie. Instalacje na Morzu Północnym są na ogół dość zatłoczone i nie mają miejsca na rozległą działkę wymaganą dla wymienników ciepła chłodzonych powietrzem. Chłodzone wodą wymienniki ciepła zajmują stosunkowo niewielką powierzchnię działki. Instalacje na Morzu Północnym są często wyposażone w urządzenia do wtrysku wody . Wymagają one podnoszenia dużych ilości wody morskiej. W związku z tym przyrostowy koszt wykorzystania wody morskiej do chłodzenia jest znacznie obniżony. Ponadto zmniejszona rozpuszczalność powietrza w podgrzanej wodzie jest zaletą, ponieważ powietrze musi zostać usunięte z wody wtryskowej. Niska temperatura wody w Morzu Północnym zmniejsza rozmiar wymienników ciepła. Pośrednie chłodzenie medium chłodzącego jest mniej prawdopodobne, aby powodować problemy z korozją niż bezpośrednie chłodzenie wodą morską, które może wymagać droższych metali, takich jak stopy miedzi, tytan lub inconel . Systemy z medium chłodzącym mają niższy CAPEX . Czysty płyn umożliwia stosowanie wymienników ciepła z obwodem drukowanym, co zapewnia oszczędność miejsca i masy.

Zobacz też

- Ropa naftowa

- Platforma wiertnicza

- Przemysł naftowy

- Upstream (przemysł naftowy)

- Zakłady Chemiczne

- Rafineria ropy

- ISO / TC 67

Bibliografia

- ^ a b c d Diagramy przepływu procesów Magnusa 1983; Diagramy przepływu procesu NW Hutton 1987; Schematy przepływu procesu Shearwater 2005

- ^ a b c d Ken Arnold i Maurice Stewart (1998). Surface Production Operations, Tom 1: Design of Oil Handling Systems and Facilities . Oxford: Elsevier Science & Technology. ISBN 9780750678537 .

- ^ a b c Departament Handlu i Przemysłu (1994). Raport energetyczny . Londyn: HMSO. s. 24–98, 96, 98. ISBN 0115153802 .

- ^ a b c d e f g h i j k l m n o p q r Bothamley, Mark (wrzesień 2004). „Opcje przetwarzania na morzu dla platform wiertniczych”. Society of Petroleum Engineers Technical konferencja i wystawa Houston Texas wrzesień 2004 (referat konferencyjny). Stowarzyszenie Inżynierów Naftowych, Konferencja i Wystawa Techniczna SPE. Houston Texas: Society of Petroleum Engineers: 1–17.

- ^ a b Na podstawie Bothamley 2004

- ^ Broszura reklamowa firmy Matthew Hall Engineering Offshore , kwiecień 1991

- ^ Marathon Brae B Schemat materiałów konstrukcyjnych datowany na 2000 rok

- ^ a b „Separacja trójfazowa” . Źródło 11 lutego 2019 r .

- ^ „Specyfikacja ropy naftowej z lat czterdziestych” . Źródło 10 lutego 2019 r .

- ^ „Pomiar rozliczeniowy” . Źródło 11 lutego 2019 r .

- ^ „Oil in Water Grand Banks” (PDF) . Źródło 10 lutego 2019 r .

- ^ „Odwodnienie glikolu” . Źródło 11 lutego 2019 r .

- ^ a b „Specyfikacja gazociągu północnego odgałęzienia” (PDF) . Źródło 10 lutego 2019 r .

- ^ Stowarzyszenie Dostawców Procesów Gazowych (2004). Książka danych technicznych . Tulsa, Oklahoma: GPSA. s. Sekcja 18 Usługi użyteczności publicznej.