Spawanie laserowe - Laser beam welding

Spawanie wiązką laserową ( LBW ) to technika spawania stosowana do łączenia elementów metalowych lub termoplastycznych za pomocą lasera . Wiązka zapewnia skoncentrowane źródło ciepła, co umożliwia wykonywanie wąskich, głębokich spoin i wysokich szybkości spawania. Proces jest często stosowany w aplikacjach o dużej objętości z wykorzystaniem automatyzacji , jak w przemyśle motoryzacyjnym. Opiera się na spawaniu z dziurką od klucza lub w trybie penetracji.

Operacja

Jak wiązką elektronów spawania (EBW), spawania wiązką lasera ma wysoką gęstość mocy (rzędu 1 MW / cm 2 ), w wyniku małych strefach narażonych na wysoką temperaturę i dużą grzania i chłodzenia. Rozmiar plamki lasera może wahać się od 0,2 mm do 13 mm, chociaż do spawania stosuje się tylko mniejsze rozmiary. Głębokość penetracji jest proporcjonalna do ilości dostarczanej mocy, ale jest również zależna od położenia ogniska : penetracja jest zmaksymalizowana, gdy ognisko znajduje się nieco poniżej powierzchni przedmiotu obrabianego

W zależności od zastosowania można zastosować ciągłą lub impulsową wiązkę laserową. Impulsy trwające milisekundy są wykorzystywane do spawania cienkich materiałów, takich jak żyletki, podczas gdy do głębokich spoin wykorzystywane są ciągłe systemy laserowe.

LBW jest uniwersalny proces zdolny do spawania stali węglowych , stali niskostopowych , stali nierdzewnej , aluminium i tytan . Ze względu na wysokie szybkości chłodzenia pękanie jest problemem podczas spawania stali wysokowęglowych. Jakość spoiny jest wysoka, podobnie jak w przypadku spawania wiązką elektronów . Szybkość spawania jest proporcjonalna do ilości dostarczanej mocy, ale także zależy od rodzaju i grubości obrabianych elementów. Wysoka moc laserów gazowych sprawia, że są one szczególnie odpowiednie do zastosowań o dużej objętości. LBW dominuje szczególnie w branży motoryzacyjnej.

Niektóre z zalet LBW w porównaniu z EBW to:

- wiązka lasera może być przekazywana przez powietrze, zamiast wymagać podciśnienia

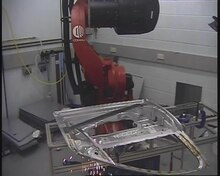

- proces można łatwo zautomatyzować za pomocą zrobotyzowanych maszyn

- promienie rentgenowskie nie są generowane

- LBW zapewnia wyższą jakość spoin

Pochodna LBW, laserowo-hybrydowe spawanie , łączy laser LBW z metodą spawania łukowego, taką jak spawanie łukowe w metalach gazowych . Ta kombinacja pozwala na większą elastyczność pozycjonowania, ponieważ GMAW dostarcza stopiony metal do wypełnienia złącza, a dzięki zastosowaniu lasera zwiększa prędkość spawania w stosunku do normalnie możliwej w przypadku GMAW. Jakość spoiny jest również wyższa, ponieważ zmniejsza się możliwość podcięcia.

Ekwipunek

Automatyka i CAM

Chociaż spawanie wiązką laserową można wykonać ręcznie, większość systemów jest zautomatyzowana i wykorzystuje system komputerowego wspomagania wytwarzania oparty na projektach wspomaganych komputerowo . Spawanie laserowe można również połączyć z frezowaniem w celu utworzenia gotowej części.

Ostatnio projekt RepRap , który w przeszłości zajmował się wytwarzaniem stapianych włókien , rozszerzył się o rozwój systemów spawania laserowego typu open source. Takie systemy zostały w pełni scharakteryzowane i mogą być stosowane w szerokiej skali zastosowań przy jednoczesnym obniżeniu konwencjonalnych kosztów produkcji.

Lasery

- Dwa typy powszechnie stosowanych laserów to lasery na ciele stałym (zwłaszcza lasery rubinowe i lasery Nd:YAG ) oraz lasery gazowe.

- Pierwszy typ wykorzystuje jedno z kilku stałych mediów, w tym syntetyczny rubin ( chrom w tlenku glinu ), neodym w szkle (Nd:szkło) i najpopularniejszy rodzaj, neodym w granatach itrowo- aluminiowych (Nd:YAG).

- Lasery gazowe wykorzystują jako medium mieszaniny gazów, takich jak hel , azot i dwutlenek węgla (laser CO2).

- Niezależnie jednak od typu, ośrodek wzbudzony emituje fotony i tworzy wiązkę laserową.

Stan stały

Lasery na ciele stałym działają przy długościach fal rzędu 1 mikrometra , znacznie krótszych niż lasery gazowe używane do spawania, w związku z czym wymagają od operatorów noszenia specjalnych okularów lub używania specjalnych ekranów, aby zapobiec uszkodzeniu siatkówki. Lasery Nd:YAG mogą pracować zarówno w trybie impulsowym, jak i ciągłym, ale pozostałe typy są ograniczone do trybu impulsowego. Oryginalna i wciąż popularna konstrukcja półprzewodnikowa to monokryształ w kształcie pręta o średnicy około 20 mm i długości 200 mm, którego końce są szlifowane na płasko. Pręt ten otoczony jest lampą błyskową zawierającą ksenon lub krypton . Po błysku laser emituje impuls światła trwający około dwóch milisekund. Kryształy w kształcie dysków zyskują na popularności w branży, a lampy błyskowe ustępują miejsca diodom ze względu na ich wysoką wydajność. Typowa moc wyjściowa laserów rubinowych wynosi 10–20 W, podczas gdy laser Nd:YAG ma moc wyjściową od 0,04–6000 W. Aby dostarczyć wiązkę laserową do obszaru spoiny, zwykle stosuje się światłowody.

Gaz

Lasery gazowe wykorzystują wysokonapięciowe, niskoprądowe źródła zasilania w celu dostarczenia energii potrzebnej do wzbudzenia mieszaniny gazów używanej jako medium laserowe. Lasery te mogą pracować zarówno w trybie ciągłym, jak i impulsowym, a długość fali wiązki lasera gazowego CO2 wynosi 10,6 μm, głęboka podczerwień, czyli „ciepło”. Kabel światłowodowy pochłania i jest niszczony przez tę długość fali, dlatego zastosowano sztywną soczewkę i system dostarczania lustra. Moc wyjściowa laserów gazowych może być znacznie wyższa niż laserów na ciele stałym, osiągając 25 kW .

Włókno

W laserach światłowodowych głównym medium jest samo światłowód. Mają moc do 50 kW i są coraz częściej wykorzystywane do zrobotyzowanego spawania przemysłowego.

Dostarczanie wiązki laserowej

Nowoczesne spawarki laserowe można podzielić na dwa typy. W tradycyjnym typie wyjście lasera przesuwa się zgodnie z szwem. Zwykle osiąga się to za pomocą robota. W wielu nowoczesnych zastosowaniach stosuje się zdalne spawanie wiązką lasera. W tej metodzie wiązka lasera jest przesuwana wzdłuż szwu za pomocą skanera laserowego , dzięki czemu ramię robota nie musi już podążać za szwem. Zaletami zdalnego spawania laserowego są większa prędkość i wyższa precyzja procesu spawania.

Modelowanie termiczne spawania impulsowo-laserowego

Spawanie laserowe impulsowe ma przewagę nad spawaniem laserowym z falą ciągłą (CW). Niektóre z tych zalet to mniejsza porowatość i mniej odprysków. Spawanie laserowe impulsowe ma również pewne wady, takie jak powodowanie pękania na gorąco w stopach aluminium. Analiza termiczna procesu spawania laserowego impulsowego może pomóc w przewidywaniu parametrów spawania, takich jak głębokość wtopienia, szybkości chłodzenia i naprężenia szczątkowe. Ze względu na złożoność procesu lasera impulsowego konieczne jest zastosowanie procedury obejmującej cykl rozwojowy. Cykl obejmuje skonstruowanie modelu matematycznego, obliczenie cyklu cieplnego przy użyciu technik modelowania numerycznego, takich jak modelowanie skończonych elementów (FEM) lub metoda różnic skończonych (FDM) lub modeli analitycznych z założeniami upraszczającymi, oraz walidację modelu za pomocą pomiarów eksperymentalnych.

Metodologia łącząca niektóre z opublikowanych modeli obejmuje:

- Wyznaczanie sprawności absorpcji mocy.

- Obliczanie ciśnienia odrzutu na podstawie temperatur i równania Clausiusa-Clapeyrona.

- Oblicz prędkości przepływu płynu za pomocą metody objętości płynu (VOF).

- Obliczanie rozkładu temperatur.

- Zwiększ czas i powtórz kroki 1-4.

- Walidacja wyników

Krok 1

Nie cała energia promieniowania jest pochłaniana i zamieniana na ciepło do spawania. Część energii promieniowania jest pochłaniana przez plazmę wytworzoną przez odparowanie, a następnie jonizację gazu. Dodatkowo na chłonność ma wpływ długość fali wiązki, skład powierzchni spawanego materiału, kąt padania i temperatura materiału.

Założenie źródła punktu Rosenthala pozostawia nieskończenie wysoką nieciągłość temperatury, którą rozwiązuje się zakładając zamiast tego rozkład Gaussa. Energia promieniowania nie jest również równomiernie rozprowadzana w wiązce. Niektóre urządzenia wytwarzają rozkłady energii Gaussa, podczas gdy inne mogą być bimodalne. Rozkład energii Gaussa można zastosować, mnożąc gęstość mocy przez funkcję taką jak ta: , gdzie r jest promieniową odległością od środka wiązki, =promień wiązki lub rozmiar plamki.

Zastosowanie rozkładu temperatury zamiast założenia o źródle punktowym pozwala na łatwiejsze obliczenie właściwości materiału zależnych od temperatury, takich jak nasiąkliwość. Na napromieniowanej powierzchni, gdy tworzy się dziurka od klucza, następuje odbicie Fresnela (prawie całkowita absorpcja energii wiązki z powodu wielokrotnego odbicia w wnęce dziurki od klucza) i może być modelowane przez , gdzie ε jest funkcją stałej dielektrycznej, przewodności elektrycznej, i częstotliwość lasera. θ to kąt padania. Zrozumienie efektywności absorpcji jest kluczem do obliczenia efektów termicznych.

Krok 2

Lasery mogą spawać w jednym z dwóch trybów: kondukcji i dziurki od klucza. To, który tryb działa, zależy od tego, czy gęstość mocy jest wystarczająco wysoka, aby spowodować parowanie. Tryb przewodzenia występuje poniżej punktu waporyzacji, podczas gdy tryb dziurki od klucza występuje powyżej punktu waporyzacji. Dziurka od klucza jest analogiczna do kieszeni powietrznej. Kieszeń powietrzna jest w stanie przepływu. Siły, takie jak ciśnienie odrzutu odparowanego metalu, otwierają dziurkę od klucza, podczas gdy grawitacja (inaczej siły hydrostatyczne) i napięcie powierzchniowe metalu mają tendencję do jej zapadania. Przy jeszcze wyższych gęstościach mocy para może zostać zjonizowana, tworząc plazmę.

Ciśnienie odrzutu określa się za pomocą równania Clausiusa-Clapeyrona. , gdzie P jest równowagową prężnością pary, T jest temperaturą powierzchni cieczy, H LV jest utajonym ciepłem parowania, T LV jest temperaturą równowagi na granicy faz ciecz-para. Przyjmując założenie, że przepływ pary jest ograniczony do prędkości dźwięku, otrzymujemy , gdzie Po to ciśnienie atmosferyczne, a Pr to ciśnienie odrzutu.

Krok 3

Dotyczy to profili dziurek od klucza. Prędkości przepływu płynu są określone przez

gdzie to wektor prędkości, P=ciśnienie, ρ= gęstość masy, =lepkość, β=współczynnik rozszerzalności cieplnej, g=grawitacja, a F to ułamek objętościowy płynu w komórce z siatką symulacji.

Krok 4

Aby określić temperaturę graniczną na powierzchni uderzenia lasera, zastosujesz takie równanie. , gdzie kn = przewodność cieplna normalna do powierzchni padającej na laser, h = konwekcyjny współczynnik przenikania ciepła dla powietrza, σ jest stałą Stefana-Boltzmanna dla promieniowania, a ε jest emisyjnością spawanego materiału, q jest strumień ciepła wiązki laserowej.

W przeciwieństwie do spawania laserowego CW (Continuous Wave), które obejmuje jeden ruchomy cykl termiczny, laser impulsowy polega na powtarzalnym uderzaniu w to samo miejsce, tworząc w ten sposób wiele nakładających się cykli termicznych. Metodą rozwiązania tego problemu jest dodanie funkcji skokowej, która mnoży strumień cieplny przez jeden, gdy wiązka jest włączona, ale mnoży strumień cieplny przez zero, gdy wiązka jest wyłączona. Jednym ze sposobów osiągnięcia tego jest użycie delty Kroneckera, która modyfikuje q w następujący sposób: , gdzie δ= delta Kroneckera, qe=eksperymentalnie wyznaczony strumień ciepła. Problem z tą metodą polega na tym, że nie pozwala ona zobaczyć wpływu czasu trwania impulsu. Jednym ze sposobów rozwiązania tego problemu jest użycie modyfikatora, który jest funkcją zależną od czasu, taką jak:

gdzie v= częstotliwość impulsu, n=0,1, 2,...,v-1), τ= czas trwania impulsu.

Następnie zastosujesz ten warunek brzegowy i rozwiążesz drugie prawo Fouriera, aby otrzymać rozkład temperatury wewnętrznej. Zakładając brak wewnętrznego wytwarzania ciepła, rozwiązaniem jest , gdzie k = przewodność cieplna, ρ = gęstość, Cp = ciepło właściwe, = wektor prędkości płynu.

Krok 5

Inkrementacja odbywa się poprzez dyskretyzację rządzących równań przedstawionych w poprzednich krokach i zastosowanie kolejnych kroków czasu i długości.

Krok 6

Wyniki można zweryfikować na podstawie konkretnych obserwacji eksperymentalnych lub trendów z ogólnych eksperymentów. Eksperymenty te obejmowały metalograficzną weryfikację głębokości fuzji.

Konsekwencje upraszczania założeń

Fizyka lasera impulsowego może być bardzo złożona i dlatego należy przyjąć pewne upraszczające założenia, aby przyspieszyć obliczenia lub zrekompensować brak właściwości materiałów. Zależność od temperatury właściwości materiału, takich jak ciepło właściwe, jest ignorowana, aby zminimalizować czas obliczeń.

Temperaturę cieczy można przeszacować, jeśli nie uwzględni się strat ciepła spowodowanych utratą masy pary opuszczającej granicę faz ciecz-metal.

Bibliografia

Bibliografia

- Cary, Howard B. i Scott C. Helzer (2005). Nowoczesna technologia spawania . Upper Saddle River, New Jersey: Edukacja Pearson. ISBN 0-13-113029-3 .

- Weman, Klas (2003). Podręcznik procesów spawalniczych . Nowy Jork: CRC Press LLC. ISBN 0-8493-1773-8 .

- Kalpakjian, Serope i Schmid, Steven R. (2006). Inżynieria i technologia produkcji wyd. Upper Saddle River, New Jersey: Edukacja Pearson. ISBN 0-13-148965-8

Zewnętrzne linki

- Spawanie laserowe dwuwiązkowe; artykuł naukowy z Czasopisma Spawalniczego 2002

- Morfologia spoin i modelowanie termiczne w spawaniu laserowym dwuwiązkowym; artykuł naukowy z Czasopisma Spawalniczego 2002

- Artykuły do spawania laserowego z magazynu Industrial Laser Solutions

- Zrobotyzowane spawanie laserowe