Silnik czterosuwowy - Four-stroke engine

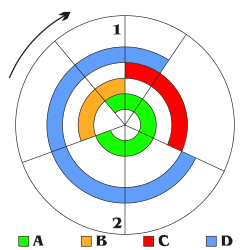

Silnik czterosuwowy (również czterosuwowy ) to silnik spalinowy (IC), w którym tłok wykonuje cztery oddzielne suwy podczas obracania wałem korbowym. Skok odnosi się do pełnego ruchu tłoka wzdłuż cylindra w dowolnym kierunku. Cztery oddzielne pociągnięcia są określane jako:

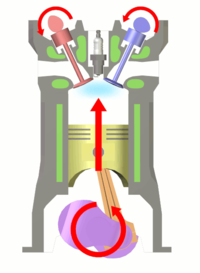

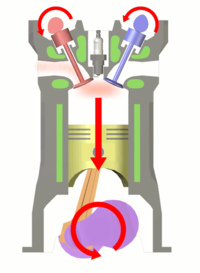

- Wlot : znany również jako indukcja lub ssanie. Ten skok tłoka rozpoczyna się w górnym martwym punkcie (TDC) i kończy w dolnym martwym punkcie (BDC). W tym suwie zawór wlotowy musi być w pozycji otwartej, podczas gdy tłok wciąga mieszankę powietrzno-paliwową do cylindra wytwarzając podciśnienie w cylindrze poprzez jego ruch w dół. Tłok porusza się w dół, gdy powietrze jest zasysane przez ruch w dół na tłok.

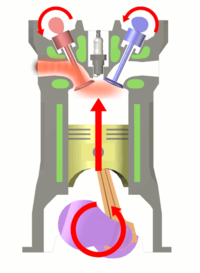

- Sprężanie : Ten suw rozpoczyna się w BDC lub tuż pod koniec suwu ssania i kończy się w GMP. W tym suwie tłok spręża mieszankę powietrzno-paliwową w ramach przygotowań do zapłonu podczas suwu pracy (poniżej). Na tym etapie zarówno zawory dolotowy, jak i wydechowy są zamknięte.

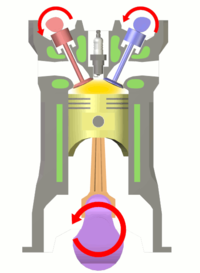

- Spalanie : Znane również jako moc lub zapłon. Jest to początek drugiego obrotu cyklu czterosuwowego. W tym momencie wał korbowy wykonał pełny obrót o 360 stopni. Gdy tłok znajduje się w GMP (koniec suwu sprężania), mieszanka sprężonego powietrza i paliwa jest zapalana przez świecę zapłonową (w silniku benzynowym) lub przez ciepło wytwarzane przez wysokie sprężanie (silniki wysokoprężne), przywracając tłok siłą do BDC Ten skok wytwarza pracę mechaniczną z silnika, aby obrócić wał korbowy.

- Wydech : znany również jako wylot. Podczas suwu wydechu tłok ponownie powraca z BDC do GMP, gdy zawór wydechowy jest otwarty. To działanie wyrzuca zużytą mieszankę paliwowo-powietrzną przez zawór wydechowy.

Te cztery uderzenia można również nazwać odpowiednio „ssanie, ściskanie, huk, dmuchanie”, co jest łatwiejsze do zapamiętania.

Historia

Cykl Otto

Nikolaus August Otto był komiwojażerem w koncernie spożywczym. W swoich podróżach natknął się na silnik spalinowy zbudowany w Paryżu przez belgijskiego emigranta Jeana Josepha Etienne Lenoira . W 1860 roku Lenoir z powodzeniem stworzył silnik dwustronnego działania, który działał na gazie oświetlającym z 4% wydajnością. 18-litrowy silnik Lenoir wytwarzał tylko 2 konie mechaniczne. Silnik Lenoira pracował na gazie rozświetlającym z węgla, który został opracowany w Paryżu przez Philipa Lebona .

Podczas testów repliki silnika Lenoir w 1861 roku Otto zdał sobie sprawę z wpływu kompresji na ładunek paliwa. W 1862 roku Otto próbował wyprodukować silnik, aby poprawić słabą wydajność i niezawodność silnika Lenoira. Próbował stworzyć silnik, który skompresowałby mieszankę paliwową przed zapłonem, ale zawiódł, ponieważ silnik pracował nie więcej niż kilka minut przed zniszczeniem. Wielu innych inżynierów próbowało rozwiązać ten problem, ale bez powodzenia.

W 1864 roku Otto i Eugen Langen założyli pierwszą firmę produkującą silniki spalinowe, NA Otto and Cie (NA Otto and Company). Otto i Cie odnieśli sukces w stworzeniu udanego silnika atmosferycznego w tym samym roku. Fabryka skończyła się i została przeniesiona do miasta Deutz w Niemczech w 1869 roku, gdzie firma została przemianowana na Deutz Gasmotorenfabrik AG (The Deutz Gas Engine Manufacturing Company). W 1872 roku Gottlieb Daimler był dyrektorem technicznym, a Wilhelm Maybach szefem konstrukcji silników. Daimler był rusznikarzem, który pracował przy silniku Lenoira. W 1876 roku Otto i Langenowi udało się stworzyć pierwszy silnik spalinowy, który sprężał mieszankę paliwową przed spalaniem, zapewniając znacznie wyższą wydajność niż jakikolwiek silnik stworzony do tej pory.

Daimler i Maybach zrezygnowali z pracy w firmie Otto i Cie i w 1883 r. opracowali pierwszy szybki silnik Otto. W 1885 r. wyprodukowali pierwszy samochód wyposażony w silnik Otto. Daimler Reitwagen stosowany system zapłonu gorącego rury i paliwa zwany ligroina stać pierwszy na świecie pojazd napędzany przez silnik spalinowy. Używał silnika czterosuwowego opartego na konstrukcji Otto. W następnym roku Karl Benz wyprodukował samochód z czterosuwowym silnikiem, który jest uważany za pierwszy samochód.

W 1884 roku firma Otto, znana wówczas jako Gasmotorenfabrik Deutz (GFD), opracowała zapłon elektryczny i gaźnik. W 1890 roku Daimler i Maybach założyli spółkę znaną jako Daimler Motoren Gesellschaft . Dziś tą firmą jest Daimler-Benz .

Cykl Atkinsona

Silnik z cyklem Atkinsona to rodzaj jednosuwowego silnika spalinowego wewnętrznego spalania wynalezionego przez Jamesa Atkinsona w 1882 roku. Cykl Atkinsona został zaprojektowany w celu zapewnienia wydajności kosztem gęstości mocy i jest używany w niektórych nowoczesnych hybrydowych zastosowaniach elektrycznych.

Oryginalny silnik tłokowy pracujący w cyklu Atkinsona pozwalał, aby suwy wlotu, sprężania, mocy i wydechu w cyklu czterosuwowym następowały w jednym obrocie wału korbowego i został zaprojektowany w celu uniknięcia naruszenia niektórych patentów obejmujących silniki w cyklu Otto.

Ze względu na unikalną konstrukcję wału korbowego silnika Atkinson, jego stopień rozprężenia może różnić się od stopnia sprężania, a przy dłuższym skoku mocy niż skok sprężania silnik może osiągnąć wyższą sprawność cieplną niż tradycyjny silnik tłokowy. Podczas gdy oryginalna konstrukcja Atkinsona jest jedynie historyczną ciekawostką, wiele nowoczesnych silników wykorzystuje niekonwencjonalne rozrządy zaworowe, aby uzyskać efekt krótszego suwu sprężania/dłuższego suwu pracy, tym samym realizując oszczędności paliwa, jakie może zapewnić cykl Atkinsona.

Cykl diesla

Silnik wysokoprężny jest technicznym udoskonaleniem silnika Otto z 1876 roku. Tam, gdzie Otto zdał sobie sprawę w 1861 roku, że sprawność silnika można zwiększyć, najpierw sprężając mieszankę paliwową przed jego zapłonem, Rudolf Diesel chciał opracować bardziej wydajny typ silnika, który mógłby pracować na znacznie cięższym paliwie. Lenoir , Otto atmosferyczne, a silniki Otto kompresji (zarówno 1861 i 1876) zostały zaprojektowane do pracy na Illuminating gazu (gaz węglowy) . Z taką samą motywacją jak Otto, Diesel chciał stworzyć silnik, który dawałby małym firmom przemysłowym własne źródło zasilania, aby umożliwić im konkurowanie z większymi firmami i, podobnie jak Otto, odejście od wymogu przywiązania do miejskiego zaopatrzenia w paliwo . Podobnie jak Otto, wyprodukowanie wysokoprężnego silnika, który potrafił samozapłon paliwa rozpylanego do cylindra, zajęło ponad dekadę. Diesel zastosował w swoim pierwszym silniku rozpylacz powietrzny połączony z paliwem.

Podczas początkowego rozwoju, jeden z silników pękł, prawie zabijając Diesel. Wytrwał iw końcu stworzył udany silnik w 1893 roku. Silnik wysokoprężny, który zapala paliwo pod wpływem ciepła sprężania, nazywa się teraz silnikiem wysokoprężnym, niezależnie od tego, czy jest to konstrukcja czterosuwowa, czy dwusuwowa.

Czterosuwowy silnik wysokoprężny jest używany w większości ciężkich zastosowań od wielu dziesięcioleci. Wykorzystuje ciężkie paliwo zawierające więcej energii i wymagające mniej rafinacji do produkcji. Najbardziej wydajne silniki w cyklu Otto mają sprawność cieplną zbliżoną do 30%.

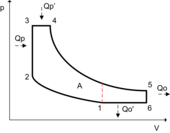

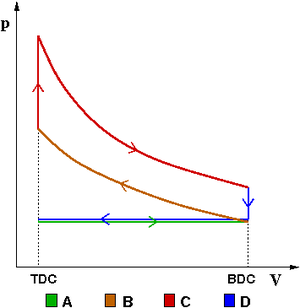

Analiza termodynamiczna

Termodynamiczną analizę rzeczywistych czterosuwowych i dwusuwowych cykli nie jest prostym zadaniem. Analizę można jednak znacznie uprościć, jeśli zastosuje się standardowe założenia dotyczące powietrza. Powstały cykl, który bardzo przypomina rzeczywiste warunki pracy, to cykl Otto.

Podczas normalnej pracy silnika, gdy mieszanka paliwowo-powietrzna jest sprężana, powstaje iskra elektryczna, która zapala mieszankę. Przy niskich obrotach występuje to blisko TDC (Top Dead Center). Wraz ze wzrostem obrotów silnika prędkość czoła płomienia nie zmienia się, więc punkt zapłonu przesuwa się wcześniej w cyklu, aby umożliwić większą część cyklu na spalenie ładunku przed rozpoczęciem suwu pracy. Ta zaleta znajduje odzwierciedlenie w różnych konstrukcjach silników Otto; silnik atmosferyczny (bez sprężania) pracuje ze sprawnością 12%, podczas gdy silnik ze sprężonym doładowaniem ma sprawność operacyjną około 30%.

Rozważania dotyczące paliwa

Problem z silnikami ze sprężonym ładunkiem polega na tym, że wzrost temperatury sprężonego ładunku może spowodować przedwczesny zapłon. Jeśli zdarzy się to w niewłaściwym czasie i będzie zbyt energiczne, może to spowodować uszkodzenie silnika. Różne frakcje ropy naftowej mają bardzo różne temperatury zapłonu (temperatury, w których paliwo może ulec samozapłonowi). Należy to uwzględnić przy projektowaniu silnika i paliwa.

Tendencja do przedwczesnego zapłonu sprężonej mieszanki paliwowej jest ograniczona przez skład chemiczny paliwa. Istnieje kilka gatunków paliwa dostosowanych do różnych poziomów osiągów silników. Paliwo jest zmieniane w celu zmiany jego temperatury samozapłonu. Jest na to kilka sposobów. Ponieważ silniki są projektowane z wyższymi stopniami sprężania, w rezultacie istnieje większe prawdopodobieństwo wystąpienia zapłonu wstępnego, ponieważ mieszanka paliwowa jest sprężana do wyższej temperatury przed zamierzonym zapłonem. Wyższa temperatura skuteczniej odparowuje paliwa takie jak benzyna, co zwiększa sprawność silnika kompresyjnego. Wyższe współczynniki sprężania oznaczają również, że odległość, jaką tłok może przesunąć w celu wytworzenia mocy, jest większa (co nazywa się współczynnikiem rozprężania ).

Liczba oktanowa danego paliwa jest miarą odporności paliwa na samozapłon. Paliwo o wyższej liczbie oktanowej pozwala uzyskać wyższy stopień sprężania, który wydobywa z paliwa więcej energii i skuteczniej przekształca tę energię w użyteczną pracę, jednocześnie zapobiegając uszkodzeniu silnika przed zapłonem. Paliwo wysokooktanowe jest również droższe.

Wiele nowoczesnych silników czterosuwowych wykorzystuje bezpośredni wtrysk benzyny lub GDI. W benzynowym silniku z bezpośrednim wtryskiem dysza wtryskiwacza wystaje do komory spalania. Bezpośredni wtryskiwacz paliwa wtryskuje benzynę pod bardzo wysokim ciśnieniem do cylindra podczas suwu sprężania, gdy tłok znajduje się bliżej góry.

Silniki Diesla ze swej natury nie mają obaw o przedwczesny zapłon. Obawiają się, czy można rozpocząć spalanie. Opis prawdopodobieństwa zapłonu oleju napędowego nazywa się oceną cetanową. Ponieważ oleje napędowe mają niską lotność, mogą być bardzo trudne do uruchomienia, gdy są zimne. Do rozruchu zimnego silnika Diesla stosuje się różne techniki, z których najczęstszą jest świeca żarowa .

Zasady projektowania i inżynierii

Ograniczenia mocy wyjściowej

Maksymalna ilość mocy generowanej przez silnik jest określona przez maksymalną ilość zasysanego powietrza. Ilość mocy generowanej przez silnik tłokowy zależy od jego wielkości (objętości cylindrów), czy jest to silnik dwusuwowy czy czterosuwowy, sprawności objętościowej , strat, stosunku powietrza do paliwa, wartości opałowej paliwo, zawartość tlenu w powietrzu i prędkość ( obr./min ). Prędkość jest ostatecznie ograniczona wytrzymałością materiału i smarowaniem . Zawory, tłoki i korbowody podlegają silnym siłom przyspieszenia. Przy wysokich obrotach silnika może wystąpić fizyczne pęknięcie i trzepotanie pierścieni tłokowych , co skutkuje utratą mocy lub nawet zniszczeniem silnika. Trzepotanie pierścieni tłokowych występuje, gdy pierścienie oscylują pionowo w rowkach tłoka, w których się znajdują. Trzepotanie pierścieni osłabia uszczelnienie między pierścieniem a ścianą cylindra, co powoduje utratę ciśnienia i mocy cylindra. Jeśli silnik obraca się zbyt szybko, sprężyny zaworowe nie mogą działać wystarczająco szybko, aby zamknąć zawory. Jest to powszechnie określane jako „ pływanie zaworu ” i może powodować kontakt tłoka z zaworem, powodując poważne uszkodzenie silnika. Przy dużych prędkościach smarowanie powierzchni styku tłoka z cylindrem ma tendencję do załamywania się. Ogranicza to prędkość tłoka w silnikach przemysłowych do około 10 m/s.

Przepływ w porcie wlotowym/wylotowym

Moc wyjściowa silnika zależy od zdolności wlotu (mieszanki paliwowo-powietrznej) i spalin do szybkiego przemieszczania się przez otwory zaworowe, zwykle zlokalizowane w głowicy cylindrów . Aby zwiększyć moc wyjściową silnika, można usunąć nieprawidłowości w drogach dolotowych i wydechowych, takie jak wady odlewnicze, a za pomocą stanowiska przepływu powietrza można zmodyfikować promienie obrotów portu zaworów i konfigurację gniazd zaworowych w celu zmniejszenia opór. Ten proces nazywa się portowaniem i można go wykonać ręcznie lub za pomocą maszyny CNC .

Odzysk ciepła odpadowego silnika spalinowego

Silnik spalinowy jest w stanie zamienić średnio tylko 40-45% dostarczonej energii na pracę mechaniczną. Duża część energii odpadowej jest w postaci ciepła, które jest uwalniane do środowiska przez płyn chłodzący, żebra itp. Gdyby w jakiś sposób ciepło odpadowe mogło zostać wychwycone i zamienione na energię mechaniczną, osiągi silnika i/lub zużycie paliwa można by poprawić poprzez poprawa ogólnej wydajności cyklu. Stwierdzono, że nawet odzyskanie 6% całkowicie straconego ciepła może znacznie zwiększyć sprawność silnika.

Opracowano wiele metod, aby wydobyć ciepło odpadowe ze spalin silnika i wykorzystać je dalej do wydobycia użytecznej pracy, jednocześnie zmniejszając zanieczyszczenia spalin. Zastosowanie cyklu Rankine'a , turbodoładowania i wytwarzania termoelektrycznego może być bardzo przydatne jako system odzyskiwania ciepła odpadowego .

Doładowanie

Jednym ze sposobów na zwiększenie mocy silnika jest wtłoczenie większej ilości powietrza do cylindra, aby z każdego suwu mocy można było wytworzyć więcej mocy. Można to zrobić za pomocą pewnego rodzaju urządzenia do sprężania powietrza zwanego doładowaniem , które może być napędzane wałem korbowym silnika.

Doładowanie zwiększa limity mocy silnika spalinowego w zależności od jego pojemności skokowej. Najczęściej sprężarka działa zawsze, ale istnieją konstrukcje, które pozwalają na jej odcięcie lub pracę przy różnych prędkościach (w stosunku do prędkości obrotowej silnika). Doładowanie napędzane mechanicznie ma tę wadę, że część mocy wyjściowej jest wykorzystywana do napędzania doładowania, podczas gdy energia jest marnowana w spalinach wysokociśnieniowych, ponieważ powietrze zostało dwukrotnie sprężone, a następnie zyskuje większą potencjalną objętość podczas spalania, ale jest tylko rozprężane w jednym etapie.

Turbodoładowanie

Turbosprężarka jest sprężarka, która jest napędzana spalinami silnika, za pomocą turbiny . Turbosprężarka jest wbudowana w układ wydechowy pojazdu w celu wykorzystania wyrzucanych spalin. Składa się z dwuczęściowej, wysokoobrotowej turbiny, z jednej strony sprężającej powietrze wlotowe, az drugiej strony napędzanej przez wylot spalin.

Na biegu jałowym i przy niskich lub umiarkowanych obrotach turbina wytwarza niewielką moc z małej objętości spalin, turbosprężarka ma niewielki wpływ, a silnik pracuje prawie w sposób wolnossący. Gdy wymagana jest znacznie większa moc wyjściowa, prędkość obrotowa silnika i otwarcie przepustnicy są zwiększane, aż spaliny są wystarczające, aby „spulchnić” turbinę turbosprężarki, aby zacząć sprężać znacznie więcej powietrza niż zwykle do kolektora dolotowego. Tak więc dodatkowa moc (i prędkość) jest wyrzucana przez funkcję tej turbiny.

Turbodoładowanie pozwala na bardziej wydajną pracę silnika, ponieważ jest on napędzany ciśnieniem spalin, które w przeciwnym razie byłoby (w większości) marnowane, ale istnieje ograniczenie konstrukcyjne znane jako turbo lag . Zwiększona moc silnika nie jest natychmiast dostępna ze względu na konieczność gwałtownego zwiększenia obrotów silnika, wytworzenia ciśnienia i rozkręcenia turbosprężarki, zanim turbo zacznie wykonywać użyteczne kompresje powietrza. Zwiększona objętość wlotu powoduje zwiększenie wydechu i szybsze wirowanie turbosprężarki, i tak dalej, aż do osiągnięcia stabilnej, wysokiej mocy. Inną trudnością jest to, że wyższe ciśnienie spalin powoduje, że spaliny przekazują więcej swojego ciepła do mechanicznych części silnika.

Stosunek tłoka i tłoka do skoku

Stosunek korbowodu do skoku to stosunek długości korbowodu do długości skoku tłoka. Dłuższy pręt zmniejsza boczny nacisk tłoka na ściankę cylindra oraz siły naprężenia, zwiększając żywotność silnika. Zwiększa również koszt oraz wysokość i wagę silnika.

„Silnik kwadratowy” to silnik o średnicy otworu równej długości skoku. Silnik, w którym średnica otworu jest większa niż długość skoku jest silnikiem nadkwadratowym , odwrotnie, silnik o średnicy otworu mniejszej niż długość skoku jest silnikiem podkwadratowym.

Mechanizm zaworowy

Zawory są zwykle obsługiwane przez wałek rozrządu obracający się z połową prędkości wału korbowego . Posiada szereg krzywek na całej swojej długości, z których każda jest przeznaczona do otwierania zaworu podczas odpowiedniej części suwu ssania lub wydechu. Popychacz między zaworem i k jest powierzchnia styku, na których ślizga się krzywka, aby otworzyć zawór. Wiele silników wykorzystuje jeden lub więcej wałków rozrządu „nad” rzędem (lub każdym rzędem) cylindrów, jak na ilustracji, na której każda krzywka bezpośrednio uruchamia zawór poprzez płaski popychacz. W innych konstrukcjach silników wałek rozrządu znajduje się w skrzyni korbowej , w którym to przypadku każda krzywka zwykle styka się z popychaczem , który styka się z wahaczem otwierającym zawór, lub w przypadku silnika z płaskim łbem popychacz nie jest konieczny. Konstrukcja z krzywką górną zazwyczaj umożliwia wyższe prędkości obrotowe silnika, ponieważ zapewnia najbardziej bezpośrednią ścieżkę między krzywką a zaworem.

Luz zaworowy

Luz zaworowy odnosi się do małej szczeliny między popychaczem zaworu a trzpieniem zaworu, który zapewnia całkowite zamknięcie zaworu. W silnikach z mechaniczną regulacją zaworów nadmierny luz powoduje hałas z mechanizmu rozrządu zaworowego. Zbyt mały luz zaworowy może spowodować nieprawidłowe zamknięcie zaworów. Skutkuje to utratą wydajności i możliwym przegrzaniem zaworów wydechowych. Zazwyczaj prześwit należy ponownie wyregulować co 20 000 mil (32 000 km) za pomocą szczelinomierza.

Większość nowoczesnych silników produkcyjnych wykorzystuje podnośniki hydrauliczne do automatycznej kompensacji zużycia elementów mechanizmu rozrządu zaworowego. Brudny olej silnikowy może spowodować awarię podnośnika.

Balans energetyczny

Silniki Otto mają sprawność około 30%; innymi słowy, 30% energii generowanej przez spalanie jest przekształcane w użyteczną energię obrotową na wale wyjściowym silnika, podczas gdy reszta jest tracona w wyniku ciepła odpadowego, tarcia i wyposażenia silnika. Istnieje wiele sposobów na odzyskanie części energii traconej na ciepło odpadowe. Zastosowanie turbosprężarki w silnikach wysokoprężnych jest bardzo efektywne, ponieważ zwiększa ciśnienie powietrza wlotowego iw efekcie zapewnia taki sam wzrost osiągów, jak przy większej pojemności skokowej. Firma Mack Truck kilkadziesiąt lat temu opracowała układ turbinowy, który przekształca ciepło odpadowe w energię kinetyczną, którą przekazuje z powrotem do przekładni silnika. W 2005 roku BMW ogłosiło opracowanie turboparownicy , dwustopniowego systemu odzyskiwania ciepła podobnego do systemu Mack, który odzyskuje 80% energii ze spalin i podnosi sprawność silnika Otto o 15%. Z kolei silnik sześciosuwowy może zmniejszyć zużycie paliwa nawet o 40%.

Nowoczesne silniki są często celowo budowane tak, aby były nieco mniej wydajne, niż mogłyby być w innym przypadku. Jest to niezbędne do kontroli emisji, takich jak recyrkulacja spalin i katalizatory, które redukują smog i inne zanieczyszczenia atmosferyczne. Zmniejszeniu wydajności można przeciwdziałać za pomocą jednostki sterującej silnika, stosując techniki spalania ubogiego .

W Stanach Zjednoczonych, Corporate Average Fuel Economy wymaga, aby pojazdy osiągały średnio 34,9 mpg ‑US (6,7 l/100 km; 41,9 mpg ‑imp ) w porównaniu z obecną normą 25 mpg ‑US (9,4 l/100 km). ; 30,0 mpg ‑imp ). Ponieważ producenci samochodów chcą spełnić te standardy do 2016 roku, należy rozważyć nowe sposoby projektowania tradycyjnych silników spalinowych (ICE). Niektóre potencjalne rozwiązania mające na celu zwiększenie zużycia paliwa w celu spełnienia nowych wymagań obejmują odpalanie, gdy tłok znajduje się najdalej od wału korbowego, znany jako górny martwy punkt , oraz zastosowanie cyklu Millera . Razem to przeprojektowanie może znacznie zmniejszyć zużycie paliwa i NO

x emisje.

Zobacz też

Bibliografia

Źródła ogólne

- Hardenberg, Horst O. (1999). Średniowiecze silnik spalinowy . Stowarzyszenie Inżynierów Samochodowych (SAE). Numer ISBN 978-0-7680-0391-8.

- scienceworld.wolfram.com/physics/OttoCycle.html

- Cengel, Yunus A; Michael Boles; Yaling On (2009). Termodynamika Podejście inżynierskie. Np . Firmy McGraw Hill. Numer ISBN 978-7-121-08478-2.

- Benson, Tom (11 lipca 2008). „4-suwowy silnik spalinowy wewnętrznego spalania” . P. Narodowa Administracja Aeronautyki i Przestrzeni Kosmicznej . Źródło 5 maja 2011 .

Zewnętrzne linki

- Patent USA 194 047

- Animacja silnika czterosuwowego

- Szczegółowe animacje silnika

- Jak działają silniki samochodowe

- Animowane silniki czterosuwowe , kolejne wyjaśnienie silnika czterosuwowego.

- CDX e Podręcznik , kilka filmów z części samochodowych w akcji.

- Nowy 4-suwowy