Odpylacz - Dust collector

Odpylacza jest system do poprawy jakości powietrza uwalnianego z procesów przemysłowych przez zbieranie kurzu i innych zanieczyszczeń z powietrza lub gazów. Zaprojektowany do obsługi dużych ładunków pyłu system odpylania składa się z dmuchawy, filtra przeciwpyłowego, systemu czyszczenia filtra oraz pojemnika na kurz lub systemu usuwania pyłu. Różni się od oczyszczaczy powietrza , które wykorzystują jednorazowe filtry do usuwania kurzu.

Historia

Ojcem odpylacza był Wilhelm Beth z Lubeki . W 1921 roku opatentował trzy projekty filtrów, które jako pionier usuwał kurz z powietrza.

Zastosowania

Kolektory pyłu są stosowane w wielu procesach do odzyskiwania cennych granulowanych substancji stałych lub proszku ze strumieni procesowych lub do usuwania granulowanych zanieczyszczeń stałych z gazów spalinowych przed ich wypuszczeniem do atmosfery. Odpylanie to proces online służący do ciągłego zbierania wszelkich pyłów wytworzonych w procesie z punktu źródłowego. Odpylacze mogą mieć konstrukcję jednoczęściową lub być zbiorem urządzeń służących do oddzielania cząstek stałych od powietrza procesowego. Często są używane jako urządzenie kontrolujące zanieczyszczenie powietrza w celu utrzymania lub poprawy jakości powietrza.

Kolektory mgły usuwają z powietrza cząstki stałe w postaci drobnych kropelek cieczy. Są często używane do zbierania płynów do obróbki metali oraz mgieł chłodziwa lub oleju. Kolektory mgły są często używane do poprawy lub utrzymania jakości powietrza w środowisku pracy.

Kolektory oparów i dymu służą do usuwania z powietrza cząstek o rozmiarach poniżej mikrometra. Skutecznie redukują lub eliminują strumienie cząstek stałych i gazów z wielu procesów przemysłowych, takich jak spawanie , obróbka gumy i tworzyw sztucznych, obróbka z dużą prędkością z chłodziwami, odpuszczanie i hartowanie .

Rodzaje odpylaczy

Pięć głównych typów przemysłowych odpylaczy to:

- Separatory inercyjne

- Filtry tkaninowe

- Mokre płuczki

- Kolektory jednostkowe

- Elektrofiltry

Separatory inercyjne

Separatory bezwładnościowe oddzielają pył od strumieni gazu za pomocą kombinacji sił, takich jak odśrodkowa, grawitacyjna i bezwładnościowa. Siły te przenoszą pył do obszaru, w którym siły wywierane przez strumień gazu są minimalne. Oddzielony pył jest przenoszony grawitacyjnie do leja, gdzie jest tymczasowo składowany.

Trzy podstawowe typy separatorów inercyjnych to:

- Osadniki

- Komory przegrodowe

- Kolektory odśrodkowe

Ani osadniki, ani komory przegrodowe nie są powszechnie stosowane w przemyśle przeróbki minerałów. Jednak ich zasady działania są często włączane do konstrukcji wydajniejszych odpylaczy.

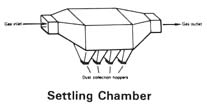

Osadnik

Osadnik składa się z dużej skrzynki zainstalowanej w kanale. Zwiększenie pola przekroju przy komorze zmniejsza prędkość pylistego strumienia powietrza i osadzanie się cięższych cząstek. Osadniki są proste w konstrukcji i mogą być wykonane z prawie każdego materiału. Rzadko jednak stosuje się je jako podstawowe odpylacze ze względu na ich duże wymagania przestrzenne i niską sprawność. Praktyczne zastosowanie to filtry wstępne w celu wydajniejszego zbierania. Zalety: 1) prosta konstrukcja i niski koszt 2) bezobsługowość 3) zbiera cząstki bez potrzeby użycia wody. Wady: 1) niska wydajność 2) wymagana duża przestrzeń.

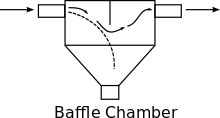

Komora przegrody

W komorach przegrodowych zastosowano nieruchomą płytę przegrodową, która powoduje nagłą zmianę kierunku strumienia gazu transportującego. Cząstki o dużej średnicy nie podążają za strumieniem gazu, ale przechodzą do martwej przestrzeni powietrznej i osadzają się. Komory przegrodowe są używane jako filtry wstępne

Kolektory odśrodkowe

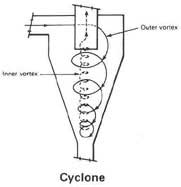

Kolektory odśrodkowe wykorzystują działanie cyklonowe do oddzielania cząstek pyłu od strumienia gazu. W typowym cyklonie strumień gazów pyłowych wchodzi pod kątem i jest szybko wirowany. Siła odśrodkowa wytworzona przez przepływ kołowy wyrzuca cząsteczki kurzu w kierunku ściany cyklonu. Po uderzeniu w ścianę cząstki te wpadają do leja znajdującego się pod spodem.

Najpowszechniejszymi obecnie stosowanymi typami kolektorów odśrodkowych lub bezwładnościowych są:

Separatory jednocyklonowe

Separatory z pojedynczym cyklonem tworzą podwójny wir w celu oddzielenia grubego od drobnego pyłu. Główny wir opada spiralnie i przenosi większość grubszych cząstek pyłu. Wewnętrzny wir, utworzony w pobliżu dna cyklonu, skręca się w górę i przenosi drobniejsze cząstki pyłu.

Separatory wielocyklonowe

Separatory wielocyklonowe składają się z szeregu cyklonów o małej średnicy, pracujących równolegle i mających wspólny wlot i wylot gazu, jak pokazano na rysunku, i działają na tej samej zasadzie, co separatory z pojedynczym cyklonem – tworząc zewnętrzny wir skierowany w dół i wstępujący wir wewnętrzny.

Separatory wielocyklonowe usuwają więcej pyłu niż separatory jednocyklonowe, ponieważ poszczególne cyklony mają większą długość i mniejszą średnicę. Dłuższa długość zapewnia dłuższy czas przebywania, podczas gdy mniejsza średnica wytwarza większą siłę odśrodkową. Te dwa czynniki skutkują lepszą separacją cząstek pyłu. Spadek ciśnienia w kolektorach z wieloma separatorami cyklonowymi jest wyższy niż w przypadku separatorów z pojedynczym cyklonem, co wymaga więcej energii do oczyszczenia tej samej ilości powietrza. Jednokomorowy separator cyklonowy o tej samej objętości jest bardziej ekonomiczny, ale nie usuwa tak dużej ilości pyłu.

Separatory cyklonowe znajdują zastosowanie we wszystkich typach zastosowań energetycznych i przemysłowych, w tym w zakładach celulozowo-papierniczych, cementowniach, hutach, koksowniach naftowych, zakładach metalurgicznych, tartakach i innych obiektach przetwarzających pył.

Separatory powietrza wtórnego

Ten typ cyklonu wykorzystuje wtórny przepływ powietrza, wstrzykiwany do cyklonu w celu osiągnięcia kilku rzeczy. Przepływ powietrza wtórnego zwiększa prędkość działania cyklonowego, dzięki czemu separator jest bardziej wydajny; przechwytuje cząstki, zanim dotrą do wewnętrznych ścian jednostki; i wymusza oddzielone cząstki w kierunku obszaru zbierania. Wtórny przepływ powietrza chroni separator przed ścieraniem cząstek i umożliwia jego instalację poziomą, ponieważ grawitacja nie jest uzależniona od przemieszczania oddzielonych cząstek w dół.

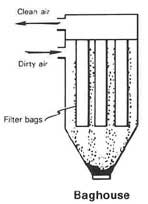

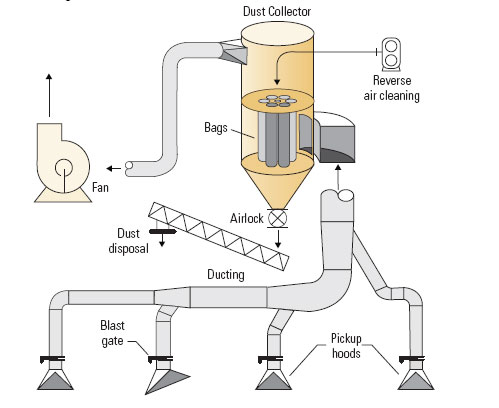

Filtry tkaninowe

Powszechnie znane jako workownice , kolektory tkanin wykorzystują filtrację w celu oddzielenia cząstek pyłu od zakurzonych gazów. Są jednym z najbardziej wydajnych i opłacalnych dostępnych typów odpylaczy i mogą osiągnąć wydajność zbierania ponad 99% dla bardzo drobnych cząstek.

Zakurzone gazy wchodzą do workowni i przechodzą przez worki z tkaniny, które działają jak filtry. Worki mogą być wykonane z tkanego lub filcowanego materiału bawełnianego, syntetycznego lub z włókna szklanego w kształcie tuby lub koperty.

Wstępne powlekanie

Aby zapewnić długą żywotność worków filtracyjnych, są one zwykle powlekane środkiem wzmacniającym filtr (powłoka wstępna). Najczęściej stosuje się chemicznie obojętny wapień (węglan wapnia), ponieważ maksymalizuje skuteczność zbierania pyłu (w tym popiołu lotnego) poprzez tworzenie tak zwanego placka pyłowego lub powłoki na powierzchni materiału filtracyjnego. To nie tylko wychwytuje drobne cząstki, ale także zapewnia ochronę samego worka przed wilgocią oraz oleistymi lub lepkimi cząstkami, które mogą związać materiał filtracyjny. Bez powłoki wstępnej worek filtrujący pozwala drobnym cząstkom przedostawać się przez system filtrów workowych, zwłaszcza podczas rozruchu, ponieważ worek może wykonać tylko część filtracji, pozostawiając drobniejsze części do placka wzmacniającego filtr.

Części

Filtry tkaninowe zazwyczaj składają się z następujących części:

- Czyste plenum

- Zakurzona plenum

- Torba, klatka, montaż zwężki Venturiego

- Płyta rurowa

- RAV/ŚRUBA

- Nagłówek sprężonego powietrza

- Rura wydmuchowa

- Obudowa i zasobnik

Rodzaje czyszczenia worków

Baghouses charakteryzują się sposobem czyszczenia.

Drżący

Pręt łączący się z torbą napędzany jest silnikiem. Zapewnia to ruch w celu usunięcia zbrylonych cząstek. Szybkość i ruch wstrząsania zależy od konstrukcji worka i składu cząstek stałych. Na ogół drżenie jest poziome. Górna część torebki jest zamknięta, a spód otwarty. Po wstrząśnięciu kurz zebrany wewnątrz worka zostaje uwolniony. Brudny gaz nie przepływa przez worek podczas jego czyszczenia. To przekierowanie przepływu powietrza ilustruje, dlaczego worki muszą być podzielone na przedziały.

Odwróć powietrze

Strukturę torby nadaje przepływ powietrza. Brudne powietrze przepływa przez worek od wewnątrz, pozwalając na gromadzenie się kurzu na wewnętrznej powierzchni. Podczas czyszczenia przepływ gazu z określonej komory jest ograniczony. Bez dopływu powietrza torby odprężają się. Cylindryczny worek zawiera pierścienie, które zapobiegają jego całkowitemu zapadnięciu się pod naporem powietrza. Wentylator wydmuchuje czyste powietrze w odwrotnym kierunku. Relaksacja i wsteczny przepływ powietrza powodują kruszenie się placka pyłowego i uwalnianie go do leja samowyładowczego. Po zakończeniu procesu czyszczenia przepływ brudnego powietrza jest kontynuowany, a worek odzyskuje swój kształt.

Strumień pulsacyjny

Ten rodzaj czyszczenia worków (znany również jako czyszczenie strumieniem ciśnieniowym) jest najczęstszy. Został wynaleziony i opatentowany przez MikroPul w 1956 roku. Do usuwania kurzu z worka stosowany jest podmuch powietrza pod wysokim ciśnieniem. Podmuch wchodzi w górę rury worka, tymczasowo wstrzymując przepływ brudnego powietrza. Wstrząs powietrza powoduje, że fala rozszerzania przemieszcza się w dół tkaniny. Wygięcie worka rozbija się i wyładowuje osad kurzu. Uderzenie powietrza trwa około 0,1 sekundy, a fala uderzeniowa podróżuje wzdłuż worka przez około 0,5 sekundy. Dzięki szybkiemu uwalnianiu podmuch powietrza nie zakłóca przepływu zanieczyszczonego gazu. Dlatego workownice pulsacyjne mogą działać w sposób ciągły i zwykle nie są podzielone na przedziały. Podmuch sprężonego powietrza musi być wystarczająco silny, aby zapewnić, że fala uderzeniowa przeniesie całą długość worka i rozbije placek pyłowy. Wydajność systemu czyszczenia pozwala urządzeniu na znacznie wyższy stosunek gazu do tkaniny (lub objętościową przepustowość gazu na jednostkę powierzchni filtra) niż filtry wstrząsające i filtry z odwróconymi poduszkami powietrznymi. Ten rodzaj filtra wymaga zatem mniejszej powierzchni, aby wpuścić tę samą objętość powietrza.

Dźwiękowy

Najmniej popularną metodą czyszczenia jest soniczna. Potrząsanie uzyskuje się dzięki wibracjom dźwiękowym. Generator dźwięku wytwarza dźwięk o niskiej częstotliwości, który powoduje wibracje worków. Czyszczenie soniczne jest powszechnie łączone z inną metodą czyszczenia, aby zapewnić dokładne czyszczenie.

Obrotowa klatka

Chociaż zasady tej metody są podstawowe, metoda obrotowego mechanicznego czyszczenia klatki jest stosunkowo nowa na rynku międzynarodowym. Metodę tę można zwizualizować, przypominając użytkownikom o kładzeniu wykładziny podłogowej na sznurku i wytrząsaniu z niego kurzu. Obrotowa klatka składa się z klatki z ustaloną pozycją trzymającą worek filtracyjny. Wewnątrz klatki trzymającej torbę znajduje się dodatkowa klatka, która może obracać się o 90 stopni. To działanie obrotowe może być dostosowane do pożądanego efektu ubijania po wewnętrznej stronie torby.

Kolektory kaset

Kolektory wkładów wykorzystują perforowane wkłady metalowe, które zawierają plisowane, nietkane media filtrujące, w przeciwieństwie do tkanych lub filcowych worków stosowanych w workowniach. Pofałdowana konstrukcja pozwala na większą całkowitą powierzchnię filtrowania niż w konwencjonalnym worku o tej samej średnicy. Większa powierzchnia filtrowania skutkuje zmniejszonym stosunkiem powietrza do medium, spadkiem ciśnienia i ogólnym rozmiarem kolektora.

Kolektory kasetowe są dostępne w wersji jednorazowego użytku lub w wersji do pracy ciągłej. W kolektorach jednorazowych brudne wkłady są wymieniane, a zebrany brud jest usuwany, gdy kolektor jest wyłączony. W przypadku pracy ciągłej wkłady są czyszczone za pomocą konwencjonalnego systemu czyszczenia pulsacyjnego.

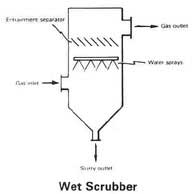

Mokre płuczki

Odpylacze wykorzystujące ciecz są znane jako mokre płuczki . W tych systemach ciecz płucząca (zwykle woda) wchodzi w kontakt ze strumieniem gazu zawierającym cząstki pyłu. Większy kontakt strumieni gazu i cieczy zapewnia wyższą skuteczność odpylania.

Istnieje wiele różnych mokrych płuczek; jednak wszystkie mają jedną z trzech podstawowych konfiguracji:

1. Nawilżanie gazem - Proces nawilżania gazem skupia drobne cząstki, zwiększając masę, ułatwiając zbieranie.

2. Kontakt gaz-ciecz – jest to jeden z najważniejszych czynników wpływających na efektywność zbiórki. Cząstka i kropla wchodzą w kontakt przez cztery podstawowe mechanizmy:

- a) Uderzenie bezwładnościowe - Kiedy kropelki wody umieszczone na ścieżce zapylonego strumienia gazu, strumień oddziela się i opływa je. Ze względu na bezwładność większe cząsteczki kurzu będą dalej poruszać się po prostej drodze, uderzając w kropelki i zamykając się w kapsułce.

- b) Przechwytywanie — drobniejsze cząstki poruszające się w strumieniu gazu nie uderzają bezpośrednio w kropelki, ale ocierają się o nie i przywierają do nich.

- c) Dyfuzja - Gdy kropelki cieczy są rozproszone pomiędzy cząsteczkami kurzu, cząstki osadzają się na powierzchni kropli przez ruchy Browna lub dyfuzję. Jest to główny mechanizm zbierania submikrometrowych cząstek pyłu.

- d) Zarodkowanie kondensacji – Jeżeli gaz przechodzący przez płuczkę zostanie schłodzony poniżej punktu rosy, na cząstkach pyłu zachodzi kondensacja wilgoci. Ten wzrost wielkości cząstek ułatwia zbieranie.

3. Separacja gaz-ciecz - Niezależnie od zastosowanego mechanizmu kontaktu, należy usunąć jak najwięcej cieczy i kurzu. Po nawiązaniu kontaktu cząstki pyłu i kropelki wody łączą się, tworząc aglomeraty. W miarę wzrostu aglomeratów osadzają się w kolektorze.

„Oczyszczone” gazy są zwykle przepuszczane przez eliminator mgły (podkładki odmgławiające) w celu usunięcia kropelek wody ze strumienia gazu. Brudna woda z systemu płuczki jest oczyszczana i odprowadzana lub zawracana do płuczki. Pył jest usuwany z płuczki w jednostce klarującej lub zbiorniku z łańcuchem zgarniającym. W obu systemach materiał stały osadza się na dnie zbiornika. System przenośników z łańcuchem zgarniającym usuwa szlam i osady do śmietnika lub składu.

Rodzaje płuczek

Mokre skrubery z wieżą natryskową można podzielić na kategorie według spadku ciśnienia w następujący sposób:

- Płuczki niskoenergetyczne (od 0,5 do 2,5 cala wodowskazu — 124,4 do 621,9 Pa)

- Płuczki o niskiej do średniej energii (od 2,5 do 6 cali wodowskazu — 0,622 do 1,493 kPa)

- Płuczki o średniej i wysokiej energii (od 6 do 15 cali wodowskazu - 1,493 do 3,731 kPa)

- Wysokoenergetyczne płuczki (powyżej 15 cali wodowskazu - powyżej 3,731 kPa)

Ze względu na dużą liczbę dostępnych komercyjnych płuczek nie jest możliwe opisanie tutaj każdego typu z osobna. Jednak poniższe sekcje zawierają przykłady typowych płuczek w każdej kategorii.

Płuczki niskoenergetyczne

W prostej płuczce grawitacyjnej z wieżą natryskową kropelki cieczy utworzone przez ciecz rozpyloną w dyszach opadają przez unoszące się spaliny. Brudna woda jest odprowadzana na dole.

Te skrubery działają przy spadkach ciśnienia od 1 do 2 cali wodowskazu (od ¼ do ½ kPa) i są w przybliżeniu 70% skuteczne w przypadku cząstek o wielkości 10 µm. Ich wydajność jest słaba poniżej 10 µm. Są jednak zdolne do oczyszczania stosunkowo wysokich stężeń pyłu bez zatykania.

Płuczki nisko- i średnioenergetyczne

Mokre cyklony wykorzystują siłę odśrodkową do obracania cząstek pyłu (podobnie jak cyklon) i rzucają cząstki na zwilżone ściany kolektora. Woda wprowadzana od góry w celu zwilżenia ścian cyklonu odprowadza te cząstki. Zwilżone ściany zapobiegają również ponownemu naciąganiu kurzu.

Spadki ciśnienia dla tych kolektorów wahają się od 2 do 8 cali wody (½ do 2 kPa), a wydajność zbierania jest dobra dla cząstek o wielkości 5 μm i większych.

Płuczki wysokoenergetyczne Płuczki współprądowe

Płuczki ze złożem upakowanym składają się ze złóż elementów pakunkowych, takich jak koks, tłuczona skała, pierścienie, siodła lub inne wyprodukowane elementy. Uszczelnienie rozbija przepływ cieczy na folię o dużej powierzchni, dzięki czemu strumienie pylistego gazu przechodzące przez złoże osiągają maksymalny kontakt z folią cieczy i osadzają się na powierzchni elementów wypełnienia. Te płuczki mają dobrą wydajność zbierania pyłu respirabilnego.

Trzy rodzaje płuczek ze złożem upakowanym to:

- Płuczki krzyżowe

- Płuczki współprądowe

- Płuczki przeciwprądowe

Wydajność można znacznie zwiększyć minimalizując rozmiar celu, tj. stosując drut ze stali nierdzewnej o średnicy 0,003 cala (0,076 mm) i zwiększając prędkość gazu do ponad 1800 stóp/min (9,14 m/s).

Płuczki wysokoenergetyczne

Płuczki Venturiego składają się z wlotu w kształcie zwężki Venturiego i separatora. Zapylony gazowy skruber Venturiego wchodzi przez zwężkę Venturiego i jest przyspieszany do prędkości od 12.000 do 36.000 stóp/min (60,97-182,83 m/s). Te wysokie prędkości gazu natychmiast rozpylają gruboziarnistą wodę, która jest wstrzykiwana promieniowo do zwężki Venturiego, na drobne kropelki. Wysoka energia i ekstremalne turbulencje sprzyjają zderzeniu kropel wody z cząstkami pyłu w gardle. Proces aglomeracji między cząstką a kroplą trwa w rozbieżnej sekcji zwężki Venturiego. Duże aglomeraty utworzone w zwężce Venturiego są następnie usuwane przez separator bezwładnościowy.

Płuczki Venturiego osiągają bardzo wysoką wydajność zbierania pyłu respirabilnego. Ponieważ wydajność płuczki Venturiego zależy od spadku ciśnienia, niektórzy producenci dostarczają zwężkę Venturiego o zmiennym gardle, aby utrzymać spadek ciśnienia przy różnych przepływach gazu.

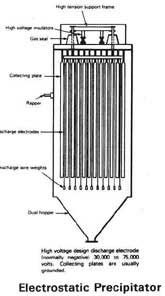

Elektrofiltry (ESP)

Elektrofiltry wykorzystują siły elektrostatyczne do oddzielania cząstek pyłu od gazów spalinowych. Pomiędzy uziemionymi elektrodami zbiorczymi umieszczonych jest wiele wysokonapięciowych elektrod ulotowych prądu stałego. Zanieczyszczone gazy przepływają przez kanał utworzony przez elektrody wyładowczą i zbiorczą. Elektrofiltry działają na tej samej zasadzie, co domowe „jonowe” oczyszczacze powietrza.

Cząstki unoszące się w powietrzu otrzymują ładunek ujemny, gdy przechodzą przez zjonizowane pole między elektrodami. Te naładowane cząstki są następnie przyciągane do uziemionej lub dodatnio naładowanej elektrody i przylegają do niej.

Zebrany materiał na elektrodach jest usuwany przez uderzanie lub wibrowanie elektrod zbiorczych w sposób ciągły lub w ustalonych odstępach czasu. Czyszczenie odpylacza można zwykle wykonać bez przerywania przepływu powietrza.

Cztery główne elementy wszystkich elektrofiltrów to:

- Zasilacz, zapewniający wysokie napięcie prądu stałego

- Sekcja jonizująca do nadawania ładunku cząstkom stałym w strumieniu gazu

- Sposób usuwania zebranych cząstek stałych

- Obudowa do zamknięcia strefy odpylacza

Na sprawność elektrofiltrów wpływają następujące czynniki:

- Większe obszary powierzchni zbierania i niższe szybkości przepływu gazu zwiększają wydajność ze względu na wydłużony czas dostępny dla aktywności elektrycznej w celu obróbki cząstek pyłu.

- Zwiększenie prędkości migracji pyłu-cząstek do elektrod zbiorczych zwiększa wydajność. Prędkość migracji można zwiększyć poprzez:

- Zmniejszenie lepkości gazu

- Zwiększenie temperatury gazu

- Zwiększenie pola napięcia

Rodzaje odpylaczy

Istnieją dwa główne typy odpylaczy:

- Wysokonapięciowe, jednostopniowe - Filtry jednostopniowe łączą etap jonizacji i zbierania. Są one powszechnie określane jako odpylacze Cottrella.

- Niskonapięciowe, dwustopniowe - Filtry dwustopniowe wykorzystują podobną zasadę; jednak po sekcji jonizacyjnej znajdują się płytki zbierające.

Poniżej opisano wysokonapięciowy, jednostopniowy odpylacz, który jest szeroko stosowany w operacjach przeróbki minerałów. Niskonapięciowy, dwustopniowy odpylacz jest powszechnie stosowany do filtracji w systemach klimatyzacyjnych.

Filtry płytowe

Większość zainstalowanych elektrofiltrów jest typu płytowego. Cząstki są gromadzone na płaskich, równoległych powierzchniach oddalonych od siebie o 20 do 30 cm, z szeregiem elektrod ulotowych rozmieszczonych wzdłuż linii środkowej dwóch sąsiednich płytek. Zanieczyszczone gazy przechodzą przez przejście między płytami, a cząstki ładują się i przywierają do płyt zbiorczych. Zebrane cząstki są zwykle usuwane przez stukanie płyt i osadzane w pojemnikach lub lejach u podstawy odpylacza.

Filtry rurowe

Elektrofiltry rurowe składają się z cylindrycznych elektrod zbiorczych z elektrodami ulotowymi umieszczonymi na osi cylindra. Zanieczyszczone gazy przepływają wokół elektrody ulotowej i w górę przez wnętrze cylindrów. Naładowane cząstki gromadzą się na uziemionych ściankach cylindra. Zebrany pył jest usuwany z dna cylindra.

Filtry rurowe są często używane do zbierania mgły lub mgły lub do materiałów klejących, lepkich, radioaktywnych lub bardzo toksycznych.

Kolektory jednostkowe

W przeciwieństwie do kolektorów centralnych, kolektory jednostkowe kontrolują zanieczyszczenie u źródła. Są małe i samodzielne, składają się z wentylatora i pewnego rodzaju odpylacza. Nadają się do izolowanych, przenośnych lub często przenoszonych operacji powodujących pył, takich jak pojemniki i silosy lub zdalne punkty przeładunkowe z przenośnikiem taśmowym. Zaletami kolektorów jednostkowych są małe wymagania przestrzenne, powrót zebranego pyłu do głównego strumienia materiału oraz niski koszt początkowy. Poświęcono jednak ich zdolności do zatrzymywania i przechowywania pyłu, urządzenia serwisowe i okresy konserwacji.

Dostępnych jest wiele konstrukcji o wydajności od 200 do 2000 ft³/min (90 do 900 l/s). Istnieją dwa główne typy kolektorów jednostkowych:

- Kolektory tkanin, z ręcznym wytrząsaniem lub czyszczeniem pulsacyjnym - zwykle używane do drobnego pyłu

- Kolektory cyklonowe - zwykle używane do grubego pyłu

Kolektory tkaninowe są często stosowane w operacjach przetwarzania minerałów, ponieważ zapewniają wysoką wydajność zbierania i nieprzerwany przepływ powietrza wylotowego między cyklami czyszczenia. Kolektory cyklonowe są stosowane, gdy generowany jest grubszy pył, na przykład przy obróbce drewna, szlifowaniu metalu lub obróbce skrawaniem.

Przy wyborze kolektora jednostkowego należy wziąć pod uwagę następujące punkty:

- Skuteczność czyszczenia musi być zgodna ze wszystkimi obowiązującymi przepisami.

- Urządzenie zachowuje swoją wydajność znamionową, a między kolejnymi czyszczeniami gromadzi duże ilości kurzu.

- Proste operacje czyszczenia nie zwiększają stężenia otaczającego pyłu.

- Ma możliwość pracy bez nadzoru przez dłuższy czas (na przykład 8 godzin).

- Automatyczne rozładowanie lub wystarczająca ilość miejsca do przechowywania pyłu, aby pomieścić co najmniej tygodniową akumulację.

- Jeśli używane są filtry odnawialne, nie należy ich wymieniać częściej niż raz w miesiącu.

- Wytrzymały

- Cichy

Stosowanie kolektorów jednostkowych może nie być właściwe, jeśli operacje powodujące powstawanie pyłu są zlokalizowane w obszarze, w którym centralne systemy wydechowe byłyby praktyczne. Wymagania dotyczące usuwania kurzu i serwisowania są kosztowne dla wielu kolektorów jednostkowych i są bardziej prawdopodobne, że zostaną zaniedbane niż te dla pojedynczego, dużego kolektora.

Wybór odpylacza

Odpylacze różnią się znacznie pod względem projektu, działania, skuteczności, wymagań przestrzennych, budowy oraz kosztów kapitałowych, operacyjnych i konserwacyjnych. Każdy typ ma zalety i wady. Jednak wybór odpylacza powinien opierać się na następujących ogólnych czynnikach:

- Stężenie pyłu i wielkość cząstek - W przypadku operacji przetwarzania minerałów stężenie pyłu może wynosić od 0,1 do 5,0 ziaren (0,32 g) pyłu na stopę sześcienną powietrza (0,23 do 11,44 gramów na metr sześcienny ), a wielkość cząstek może wynosić od 0,5 do 100 mikrometrów ( µm ) średnicy.

- Wymagany stopień zbierania pyłu – Wymagany stopień zbierania pyłu zależy od jego potencjalnego zagrożenia dla zdrowia lub uciążliwości dla społeczeństwa, lokalizacji zakładu, dopuszczalnego poziomu emisji, charakteru pyłu, jego wartości odzysku i tak dalej. Wybór kolektora powinien opierać się na wymaganej wydajności i powinien uwzględniać zapotrzebowanie na wysokowydajny, kosztowny sprzęt, taki jak elektrofiltry; wysokowydajny, niedrogi sprzęt, taki jak workownice lub mokre płuczki; lub tańsze jednostki podstawowe, takie jak suche kolektory odśrodkowe.

- Charakterystyka strumienia powietrza – Charakterystyka strumienia powietrza może mieć istotny wpływ na dobór kolektora. Na przykład, bawełniane filtry tkaninowe nie mogą być używane, gdy temperatura powietrza przekracza 180°F (82°C). Również kondensacja pary lub pary wodnej może spowodować zaślepienie worków. Różne chemikalia mogą atakować tkaninę lub metal i powodować korozję w mokrych płuczkach.

- Charakterystyka pyłu – Umiarkowane lub duże stężenia wielu pyłów (takich jak pył z piasku kwarcowego lub rud metali) mogą być ścierne dla suchych kolektorów odśrodkowych. Materiał higroskopijny może zaślepić kolektory worków. Lepki materiał może przywierać do elementów kolektora i przejść korków. Niektóre rozmiary i kształty cząstek mogą wykluczać niektóre typy kolektorów tkanin. Palny charakter wielu drobnych materiałów wyklucza stosowanie elektrofiltrów.

- Metody usuwania — Metody usuwania i usuwania pyłu różnią się w zależności od materiału, procesu zakładu, objętości i typu używanego kolektora. Kolektory mogą rozładowywać się w sposób ciągły lub partiami. Suche materiały mogą powodować wtórne problemy z pyłem podczas rozładunku i utylizacji, które nie występują w przypadku mokrych kolektorów. Usuwanie mokrej gnojowicy lub szlamu może stanowić dodatkowy problem związany z obsługą materiałów; Problemy z zanieczyszczeniem kanalizacji lub wody mogą wystąpić, jeśli ścieki nie są odpowiednio oczyszczane.

- Wybór odpowiedniego rozmiaru odpylacza zależy od natężenia przepływu powietrza i stosunku powietrza do tkaniny, które decydują o wydajności systemu. Optymalny sprzęt do zbierania pyłu zwiększa retencję pracowników i konserwuje sprzęt, co pomaga obniżyć koszty konserwacji i wymiany.

- Wybór zbyt dużego, niewymiarowego lub niesprawnego odpylacza może spowodować wiele problemów, które mają wpływ na wydajność i koszty konserwacji. Dlatego odpylacz powinien być dobrany w taki sposób, aby pasował do specyfiki miejsca pracy firmy.

- Musi zapewniać pracownikom bezpieczne i zdrowe środowisko pracy. Co więcej, wydajność pracowników i produkcja nie powinny być ignorowane.

Wentylator i silnik

Układ wentylatora i silnika dostarcza energię mechaniczną do przemieszczania zanieczyszczonego powietrza ze źródła wytwarzającego pył do odpylacza.

Rodzaje wentylatorów

Istnieją dwa główne rodzaje wentylatorów przemysłowych:

- Wentylatory promieniowe

- Wentylatory osiowe

Wentylatory promieniowe

Wentylatory promieniowe składają się z koła lub wirnika zamontowanego na wale, który obraca się w obudowie w kształcie spirali. Powietrze wchodzi do oka wirnika, obraca się pod kątem prostym i jest przepychane przez łopatki wirnika siłą odśrodkową do obudowy w kształcie spirali. Siła odśrodkowa nadaje powietrzu ciśnienie statyczne. Rozbieżny kształt spirali przekształca również część ciśnienia prędkości w ciśnienie statyczne.

Istnieją trzy główne typy wentylatorów promieniowych:

- Wentylatory z łopatkami promieniowymi - Wentylatory z łopatkami promieniowymi są używane do dużych obciążeń pyłowych. Ich proste, promieniste ostrza nie zapychają się materiałem i wytrzymują znaczne ścieranie. Wentylatory te mają średnie prędkości końcówek i średnie współczynniki hałasu.

- Wentylatory z łopatkami do tyłu — wentylatory z łopatkami do tyłu działają przy wyższych prędkościach końcówek, dzięki czemu są bardziej wydajne. Ponieważ materiał może gromadzić się na łopatkach, wentylatory te powinny być używane po odpylaczu. Chociaż są głośniejsze niż wentylatory z łopatkami promieniowymi, wentylatory z łopatkami tylnymi są powszechnie stosowane w systemach odpylania o dużej objętości ze względu na ich wyższą wydajność.

- Wentylatory z łopatkami zakrzywionymi do przodu - Wentylatory te mają zakrzywione łopatki, które są nachylone w kierunku obrotu. Mają niewielkie wymagania przestrzenne, niskie prędkości końcówek i niski współczynnik hałasu. Są one zwykle używane przeciwko niskim lub umiarkowanym ciśnieniom statycznym.

Wentylatory osiowe

Wentylatory osiowe są stosowane w systemach o niskim poziomie oporu. Wentylatory te poruszają powietrze równolegle do osi obrotu wentylatora. Śrubowe działanie śmigieł porusza powietrze po prostej równoległej ścieżce, powodując spiralny wzór przepływu.

Trzy główne rodzaje wentylatorów osiowych to:

- Wentylatory śmigłowe — te wentylatory służą do przemieszczania dużych ilości powietrza przy bardzo niskim ciśnieniu statycznym. Są one zwykle używane do wentylacji ogólnej lub wentylacji rozcieńczającej i dobrze rozwijają się do 0,5 cala wg (124,4 Pa).

- Wentylatory rurowo-osiowe — wentylatory rurowo-osiowe są podobne do wentylatorów śmigłowych, z wyjątkiem tego, że są zamontowane w rurze lub cylindrze. Dlatego są bardziej wydajne niż wentylatory śmigłowe i mogą rozwijać się do 3 do 4 cali wg (743,3 do 995 Pa). Najlepiej nadają się do przenoszenia powietrza zawierającego substancje, takie jak kondensujące opary lub pigmenty.

- Wentylatory łopatkowo-osiowe - Wentylatory łopatkowo-osiowe są podobne do wentylatorów osiowo-rurowych, z wyjątkiem łopatek prostujących powietrze zainstalowanych po stronie ssawnej lub tłocznej wirnika. Można je łatwo dostosować do wielostopniowości i mogą wytworzyć ciśnienie statyczne o wartości od 14 do 16 cali wg (3,483 do 3,98 kPa). Są zwykle używane tylko do czystego powietrza.

Silniki elektryczne

Silniki elektryczne służą do dostarczania niezbędnej energii do napędzania wentylatora.

Silniki są dobierane tak, aby zapewnić wystarczającą moc do obsługi wentylatorów w pełnym zakresie warunków procesu (temperatura i natężenie przepływu).

Konfiguracje

Odpylacze można skonfigurować do jednego z pięciu popularnych typów:

- Jednostki otoczenia — jednostki otoczenia to wolnowiszące systemy do użytku, gdy aplikacje ograniczają użycie ramion lub kanałów przechwytujących źródło.

- Kabiny zbiorcze — Kabiny zbiorcze nie wymagają przewodów i zapewniają pracownikom większą swobodę ruchu. Często są przenośne.

- Stoły z prądem zstępującym — stół z prądem zstępującym to samowystarczalny przenośny system filtracji, który usuwa szkodliwe cząstki i zwraca przefiltrowane powietrze z powrotem do obiektu bez konieczności stosowania zewnętrznej wentylacji.

- Kolektor źródłowy lub jednostki przenośne — jednostki przenośne służą do zbierania kurzu, mgły, oparów lub dymu u źródła.

- Jednostki stacjonarne - Przykładem kolektora stacjonarnego jest workownia.

Parametry związane z określeniem odpylaczy

Ważnymi parametrami przy określaniu odpylaczy są: przepływ powietrza prędkość strumienia powietrza wytwarzanego przez generator podciśnienia; moc systemu, moc silnika systemu, zwykle wyrażona w koniach mechanicznych; pojemność magazynowa dla kurzu i cząstek oraz minimalna wielkość cząstek filtrowanych przez urządzenie. Inne względy przy wyborze systemu odpylania to temperatura, wilgotność i możliwość spalania zbieranego pyłu.

Systemy do dokładnego usuwania mogą zawierać tylko jeden system filtracji (taki jak worek lub wkład filtrujący). Jednak większość jednostek wykorzystuje system pierwotnej i wtórnej separacji/filtracji. W wielu przypadkach ciepło lub zawartość wilgoci w kurzu może negatywnie wpływać na media filtracyjne worka lub odpylacza nabojowego. Przed tymi urządzeniami można umieścić separator cyklonowy lub suszarkę w celu zmniejszenia zawartości ciepła lub wilgoci przed dotarciem do filtrów. Ponadto niektóre jednostki mogą mieć filtrację trzeciego i czwartego stopnia. Należy wyszczególnić wszystkie systemy separacji i filtracji stosowane w jednostce.

Baghouse to urządzenie zmniejszające zanieczyszczenie powietrza, służące do wychwytywania cząstek stałych poprzez filtrowanie strumieni gazu przez duże worki z tkaniny. Są one zazwyczaj wykonane z włókien szklanych lub tkaniny.

Separator cyklonowy to urządzenie do oddzielania za pomocą środków odśrodkowych drobnych cząstek zawieszonych w powietrzu lub gazie.

Elektrofiltry to rodzaj oczyszczacza powietrza, który ładuje cząsteczki kurzu poprzez przepuszczanie zapylonego powietrza przez silne (50-100 kV) pole elektrostatyczne. Powoduje to przyciąganie cząstek do przeciwnie naładowanych płytek, dzięki czemu można je usunąć ze strumienia powietrza.

System impinger to urządzenie, w którym cząstki są usuwane poprzez uderzenie cząstek aerozolu w ciecz. Modułowe jednostki typu media łączą różne specyficzne moduły filtrujące w jednej jednostce. Systemy te mogą zapewnić rozwiązania wielu problemów związanych z zanieczyszczeniem powietrza. Typowy system składa się z szeregu jednorazowych lub nadających się do czyszczenia filtrów wstępnych, jednorazowego worka typu vee lub filtra nabojowego. Można również dodać moduły filtra końcowego HEPA lub węglowego. Dostępne są różne modele, w tym instalacje wolnowiszące lub kanałowe, montaż pionowy lub poziomy oraz konfiguracje stałe lub przenośne. Wkłady filtracyjne są wykonane z różnych włókien syntetycznych i są w stanie zbierać cząstki o wielkości poniżej mikrometra bez powodowania nadmiernego spadku ciśnienia w układzie. Wkłady filtracyjne wymagają okresowego czyszczenia.

Mokra płuczka lub płuczka Venturiego jest podobna do cyklonu, ale ma jednostkę kryzową, która rozpyla wodę do wiru w sekcji cyklonu, zbierając cały pył w układzie zawiesiny. Media wodne można recyrkulować i ponownie wykorzystywać do dalszego filtrowania powietrza. Ostatecznie ciała stałe należy usunąć ze strumienia wody i zutylizować.

Metody czyszczenia filtrów

Czyszczenie online – automatyczne czyszczenie filtra w czasie, które pozwala na ciągłą, nieprzerwaną pracę odpylacza w przypadku pracy z dużym zapyleniem.

Czyszczenie w trybie offline – czyszczenie filtra wykonywane podczas wyłączania odpylacza. Praktyczne, gdy obciążenie pyłem w każdym cyklu odpylania nie przekracza pojemności filtra. Pozwala na maksymalną skuteczność w usuwaniu i usuwaniu kurzu.

Czyszczenie na żądanie – czyszczenie filtra inicjowane automatycznie, gdy filtr jest w pełni załadowany, zgodnie z określonym spadkiem ciśnienia na powierzchni nośnika.

Czyszczenie za pomocą odwróconego impulsu/odwróconego strumienia — metoda czyszczenia filtra, która dostarcza podmuchy sprężonego powietrza z czystej strony filtra w celu usunięcia nagromadzonego placka kurzu.

Czyszczenie udarowe/rapperowe – metoda czyszczenia filtra, w której sprężone powietrze o dużej prędkości przetłaczane przez elastyczną rurkę powoduje arbitralne stukanie filtra w celu usunięcia placka pyłowego. Szczególnie skuteczny, gdy pył jest bardzo drobny lub lepki.

Zobacz też

Bibliografia

Zewnętrzne linki

- EPA Air Pollutants and Control Techniques Dodatkowe informacje na temat różnych topologii i technik skruberów mokrych

- Urządzenie Deswirl dla cyklonowy separator pyłu PDF Badania naukowe dotyczące urządzeń deswirl, napisane przez MZ Abdulla, Z. Husaina i SM Fraser School of Mechanical Engineering Penang Malaysia 2003, urządzenia częściowo przekształcają energię wiru z powrotem w energię ciśnienia, zmniejszając spadek ciśnienia.

- Artykuł Roda Cole'a „Uziemienie PCW i inne mity związane z odpylaniem Dogłębne badania obalające wiele mitów dotyczących stosowania rur niemetalowych w przewodach odpylających.

![]() Ten artykuł zawiera materiał z domeny publicznej z dokumentu rządu Stanów Zjednoczonych : „ https://www.osha.gov/SLTC/silicacrystalline/dust/chapter_4.html ”.

Ten artykuł zawiera materiał z domeny publicznej z dokumentu rządu Stanów Zjednoczonych : „ https://www.osha.gov/SLTC/silicacrystalline/dust/chapter_4.html ”.