Sprężarka powietrza do nurkowania - Diving air compressor

Sprężarki nurkowania powietrza jest kompresor gazowy , który może zapewnić w oddychaniu powietrzem bezpośrednio nurek powierzchniowo dostarczone lub napełniania butli nurkowych o wysokiej ciśnienia powietrza wystarczająco czysty do zastosowania jako gaz do oddychania .

Niskociśnieniowa sprężarka powietrza do nurkowania zwykle ma ciśnienie do 30 barów, które jest regulowane w celu dostosowania do głębokości nurkowania. Wysokociśnieniowa sprężarka nurkowa ma ciśnienie tłoczenia, które zwykle wynosi ponad 150 barów, a zwykle wynosi od 200 do 300 barów. Ciśnienie jest ograniczone przez zawór nadciśnieniowy, który można regulować.

Maszyneria

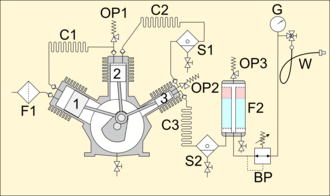

Sprężarki do nurkowania wysokociśnieniowe są zwykle trzy lub cztery stadium-tłokowych powietrza sprężarek smarowanych mineralnym o wysokiej jakości lub olej syntetyczny sprężarki wolny od trujących dodatków (kilka użytku ceramiczne -lined cylindry z pierścieni uszczelniających nie tłok pierścieniami nie wymaga smarowania). Sprężarki smarowane olejem mogą używać wyłącznie smarów określonych przez producenta sprężarki jako nadających się do użytku z powietrzem do oddychania. Specjalne filtry służą do oczyszczania powietrza z większości pozostałości oleju i wody (patrz „Czystość powietrza”).

Mniejsze sprężarki są często smarowane rozbryzgowo – olej rozpryskuje się w skrzyni korbowej pod wpływem uderzenia wału korbowego i korbowodów – ale większe sprężarki prawdopodobnie mają smarowanie ciśnieniowe za pomocą pompy olejowej, która dostarcza olej do krytycznych obszarów przez rury i kanały w odlewy. Większość sprężarek smarowanych olejem ma mokrą miskę olejową w dolnej części skrzyni korbowej i wymaga, aby poziom oleju mieścił się w granicach wskazanych przez wziernik lub prętowy wskaźnik poziomu, aby zapewnić prawidłowe smarowanie. Sprężarka powinna być również wypoziomowana zgodnie ze specyfikacją producenta podczas pracy. Ograniczenia te zapewniają, że smar znajduje się we właściwym miejscu, aby albo części ruchome miały kontakt z nim w celu smarowania rozbryzgowego, albo niezawodnego zasysania do pompy olejowej. Nieprzestrzeganie tych specyfikacji może prowadzić do uszkodzenia sprężarki z powodu nadmiernego tarcia i przegrzania oraz zanieczyszczenia powietrza do oddychania toksycznymi produktami rozkładu smarów.

Proces sprężania pomaga usunąć wodę z gazu, czyniąc go suchym, co jest dobre dla zmniejszenia korozji butli nurkowych i zamarzania automatów nurkowych , ale przyczynia się do odwodnienia , czynnika choroby dekompresyjnej , u nurków wdychających gaz.

Niskociśnieniowe sprężarki nurkowe są zwykle sprężarkami jednostopniowymi, ponieważ ciśnienie tłoczenia jest stosunkowo niskie.

Czystość powietrza

Sprężone powietrze wydawane przez sprężarkę musi być przefiltrowane, aby mogło być używane jako gaz do oddychania. Okresowo powietrze wytwarzane przez sprężarkę musi być testowane, aby upewnić się, że spełnia normy czystości powietrza. Częstotliwość testów, zanieczyszczenia, które należy przeanalizować, oraz dopuszczalne limity różnią się w zależności od zastosowania i jurysdykcji. Następujące zanieczyszczenia można sprawdzić pod kątem:

- Dwutlenek węgla –

- Tlenek węgla – Gaz obecny w spalinach silników spalinowych, w tym często używanych do napędzania sprężarek. Pochodzi również z rozkładu oleju smarującego, gdy sprężarki są zbyt gorące. Tlenek węgla jest bezwonny, bezbarwny i bez smaku. Jest zabójczy nawet w niewielkich ilościach, ponieważ łatwo wiąże się z hemoglobiną w czerwonych krwinkach, a tym samym niszczy zdolność krwi do przenoszenia tlenu. Sprężarki powietrza do oddychania muszą być starannie zaprojektowane i umieszczone tak, aby wlot sprężarki znajdował się na świeżym powietrzu z dala i przed wylotem silnika.

- Opary oleju smarującego – Olej, którego należy używać do smarowania wewnętrznych części sprężarki, może być szkodliwy, jeśli zanieczyści gaz do oddychania i zostanie wdychany w postaci mgiełki. Oleje na bazie ropy naftowej nie mogą być wchłaniane i metabolizowane przez organizm i pokryją wewnętrzne powierzchnie płuc, powodując stan znany jako lipidowe zapalenie płuc i prowadzący do uduszenia i śmierci. Z tego powodu sprężarki muszą być starannie projektowane i konserwowane, aby zapewnić, że zanieczyszczenie olejem gazu oddechowego mieści się w bezpiecznych granicach. Stosowane oleje powinny być zatwierdzone przez producenta sprężarki i zakwalifikowane jako bezpieczne dla sprężarek powietrza do oddychania. Szereg olejów mineralnych i syntetycznych jest dostarczanych przez kilku producentów środków smarnych do tego zastosowania.

- Węglowodory ogółem –

- Dwutlenek azotu –

- Zapach i smak –

- Cząstki stałe -

- Para wodna – Dopuszczalne limity zawartości wilgoci zależą od ciśnienia: Wilgotne powietrze nie jest szkodliwe dla nurka i zmniejsza odwodnienie, więc jest dopuszczalne w niskociśnieniowym powietrzu do oddychania w przypadku zasilania powierzchniowego w znacznie wyższym stężeniu niż w przypadku przechowywania w butlach wysokociśnieniowych, gdzie korozja spowodowana jest kondensacji jest problemem.

Filtrowanie

Filtry usuwają:

- Cząstki stałe z powietrza wlotowego, przy użyciu filtrów papierowych

- Woda przy użyciu separatorów wody, żelu krzemionkowego , aktywowanego tlenku glinu lub sita molekularnego

- Olej, przy użyciu węgla aktywnego lub sita molekularnego

- Tlenek węgla , przy użyciu katalizatora ( Hopcalite )

- Dwutlenek węgla , zastosowanie filtra wstępnego (scrubbera) może być konieczne w zależności od jakości powietrza wlotowego.

Filtracja niskociśnieniowa

Powietrze wlotowe do sprężarki wysokociśnieniowej powinno być czyste i mieć niską zawartość dwutlenku węgla. Usuwanie zanieczyszczeń pyłowych odbywa się zwykle za pomocą papierowego filtra przeciwpyłowego na pierwszym etapie wlotu. W razie potrzeby dwutlenek węgla można usunąć za pomocą płuczki. Czyste świeże powietrze nie musi być obecnie szorowane, ale powietrze w centrum miasta może mieć nadmiernie wysoką zawartość dwutlenku węgla, a zawartość dwutlenku węgla w standardowym powietrzu atmosferycznym powoli wzrasta. Płukanie dwutlenkiem węgla wymaga wilgoci, aby materiał absorbujący działał skutecznie, a wilgotne powietrze jest niepożądane dla innych materiałów filtracyjnych, dlatego płukanie dwutlenkiem węgla jest często usuwane przez system wstępnego filtrowania przed sprężeniem powietrza.

Systemy filtracji wysokociśnieniowej

Gdy powietrze jest sprężone, ciśnienie parcjalne pary wodnej jest proporcjonalnie zwiększane. Powietrze jest również ogrzewane przez sprężanie, a gdy jest chłodzone między etapami w wężownicach chłodnicy międzystopniowej, wilgotność względna wzrasta, a gdy przekroczy 100% będzie miała tendencję do kondensacji na powierzchni rur i jako krople przenoszone przez powietrze- strumień. Powietrze z wężownic chłodnicy międzystopniowej jest wprowadzane do rury separatora o dużej średnicy o osi pionowej, gdzie zmienia kierunek o około 90 stopni i jest znacznie spowalniane. Gdy strumień powietrza zmienia kierunek w kierunku wylotu w górnej części obudowy separatora, gęstsze krople mają tendencję do uderzania o ścianki i koalescencji w film, który spływa w dół na dno separatora i gromadzi się tam, gdzie może być okresowo odprowadzane przez zawór spustowy. Zmniejsza to zawartość wody w powietrzu wylotowym, które jest następnie ponownie sprężane w cylindrze następnego stopnia, ponownie chłodzone, a woda, która skrapla się, jest ponownie usuwana przez następny separator.

Po ostatnim etapie separacji stosunkowo suche powietrze przechodzi przez filtr w celu usunięcia jeszcze większej ilości wody i wszelkich innych zanieczyszczeń, które zaadsorbuje materiał filtracyjny. Skuteczność osuszania i filtracji zależy od znacznego sprężania i ograniczonej prędkości przepływu, co wymaga przeciwciśnienia na wylocie końcowego stopnia, aby powstrzymać przepływ, gdy ciśnienie napełniania jest niskie. Zawór zwrotny umieszczony na wylocie z końcowego stosu filtrów wpływa na skuteczność działania filtra.

Ostatnim etapem oczyszczania powietrza jest filtracja resztkowej wilgoci, oleju i węglowodorów, a tam gdzie to konieczne katalityczna konwersja tlenku węgla. Wszystko to zależy od wystarczającego czasu kontaktu z materiałem filtracyjnym, znanego jako „czas przebywania”, więc albo filtr musi mieć długą drogę przepływu powietrza, albo powietrze musi płynąć powoli. Powolny przepływ powietrza można łatwo osiągnąć dzięki wysokiemu sprężeniu, więc filtracja działa najlepiej przy lub w pobliżu roboczego ciśnienia wyjściowego sprężarki, a jest to osiągane przez zawór zwrotny, który umożliwia przepływ powietrza tylko powyżej ustawionego ciśnienia.

System filtracyjny składa się z jednego lub więcej zbiorników ciśnieniowych znanych jako wieże filtracyjne ze wstępnie zapakowanym wkładem lub luźnymi mediami filtracyjnymi, zaworem zwrotnym, jednym lub więcej manometrami oraz separatorem koalescencyjnym. Po przejściu przez końcową wężownicę chłodnicy międzystopniowej sprężone powietrze przechodzi przez separatory w celu mechanicznego usunięcia skroplonej wody i kropel oleju, po czym inne zanieczyszczenia są usuwane z filtrów poprzez wiązanie chemiczne, absorpcję i katalizę. Pierwsze medium filtracyjne jest osuszające, ponieważ zanieczyszczenie wodą może zmniejszyć skuteczność niektórych innych mediów. Następnie jest katalizator konwertujący tlenek węgla (jeśli jest używany), następnie węgiel aktywny, a na końcu filtr cząstek stałych, który również wyłapuje kurz z mediów filtracyjnych. Stosunek osuszacza do węgla aktywnego będzie wynosił około 70/30.

Zdolność do usuwania zanieczyszczeń z powietrza przechodzącego przez media filtracyjne zależy w dużej mierze od tego, jak długo powietrze pozostaje w kontakcie z mediami podczas przechodzenia przez stos filtrów, co określa się mianem czasu przebywania. Dłuższy czas przebywania w filtrze jest skutecznym sposobem na wydłużenie czasu kontaktu i jest proporcjonalny do ciśnienia powietrza w obudowie filtra. Dzięki zastosowaniu zaworu zwrotnego powietrze zawsze przechodzi przez filtr mniej więcej tyle samo czasu, a filtracja jest stała (przy założeniu stałej prędkości roboczej). Zawór zwrotny jest zwykle ustawiony na ciśnienie zbliżone do ciśnienia roboczego sprężarki, aby zapewnić wystarczające sprężenie powietrza, aby filtry działały wydajnie.

Dostarczane powietrze powinno mieć punkt rosy niższy niż temperatura robocza butli, która zwykle wynosi powyżej 0°C w zanurzeniu, ale podczas transportu może być zimniejsza. Temperatura powietrza spada również podczas rozprężania przez regulator podczas użytkowania, a gdy temperatura ta jest wystarczająco niska, aby kondensat mógł zamarznąć, może zablokować ruchome części regulatora i spowodować swobodny przepływ, znany jako oblodzenie wewnętrzne. Prawidłowe przeciwciśnienie zapewnia również stosunkowo równomierne obciążenie stopni sprężarki, co zmniejsza wibracje spowodowane brakiem równowagi i wydłuża żywotność sprężarki.

Medium filtracyjne z węglem aktywnym działa najlepiej, gdy jest suche, więc zwykle jest ładowane do stosu filtrów, aby powietrze najpierw przepłynęło przez środek osuszający, zwykle sito molekularne. Katalizator hopkalitowy przekształci tlenek węgla w dwutlenek węgla, ale wymaga bardzo suchego powietrza — wilgotność względna musi wynosić poniżej 50% — więc hopkalit jest ładowany za osuszaczem. Absorbent dwutlenku węgla może być załadowany poniżej hopkalitu.

Media filtracyjne

Osuszacze przeznaczone są do pochłaniania pary wodnej. Środki pochłaniające wilgoć stosowane w filtrach powietrza do oddychania HP obejmują: aktywowany tlenek glinu , żel krzemionkowy , sorbead i sito molekularne . Niektóre rodzaje sit molekularnych mogą wchłonąć do 23% swojej własnej masy w wodzie, mogą wytwarzać punkt rosy -75°C (-103 °F) i mają dodatkowe zdolności do pochłaniania węglowodorów, dwutlenku węgla i innych substancji organicznych oraz funkcja do 49 ° C (120 ° F) 120 stopni Fahrenheita.

Katalizatory na bazie dwutlenku manganu (Monoxycon i Hopcalite 300) są używane do utleniania tlenku węgla do znacznie mniej toksycznego dwutlenku węgla. Jest to ważne, jeśli istnieje ryzyko zanieczyszczenia tlenkiem węgla, ponieważ jest on wysoce toksyczny. Powietrze wchodzące do warstwy katalizatora musi być suche (punkt rosy około -46°C (-51°F) -50 stopni), ponieważ wilgoć neutralizuje katalizator. Po katalizatora absorbent można stosować do usuwania CO 2 .

Węgiel aktywny pochłania zarówno kondensujące, jak i gazowe węglowodory i jest skuteczny w usuwaniu zapachów, związków organicznych i rozpuszczalników chlorowcowanych.

Równowaga sprężarki i zawór zwrotny

Ostatnią częścią obwodu gazowego sprężarki jest zawór zwrotny. Jest to zawór sprężynowy, który otwiera się, aby umożliwić przepływ powietrza dopiero po osiągnięciu ustawionego ciśnienia. Zwykle jest ustawiony na ciśnienie zbliżone do ciśnienia roboczego sprężarki i spełnia dwie podstawowe funkcje. Po pierwsze, zapewnia, że po krótkim okresie rozruchu wszystkie stopnie sprężarki pracują przy zaprojektowanych ciśnieniach tłoczenia, dzięki czemu obciążenia tłoków są równomierne i równomiernie rozłożone wokół wału korbowego. Jest to obciążenie, przy którym sprężarka jest równoważona przy projektowanej prędkości roboczej. Gdy ciśnienie w jakimkolwiek cylindrze jest inne niż ciśnienie nominalne, obciążenia będą niezrównoważone, a sprężarka będzie wibrować bardziej niż w przypadku zrównoważenia, a łożyska wału będą bardziej obciążone i szybciej się zużyją. Podczas rozruchu sprężarka najpierw wytwarza ciśnienie na pierwszym stopniu i jest niezrównoważona, z większym obciążeniem tłoka tego cylindra i będzie wibrować bardziej niż normalnie, ponieważ nie ma równoważnego obciążenia na tłokach drugiego stopnia, a następnie ciśnienie w pozostałe etapy narastają w kolejności, aż wszystkie cylindry pracują przy swoim ciśnieniu roboczym, obciążenia na wszystkich tłokach są podobne, a zawór zwrotny zaczyna się otwierać, aby umożliwić przepływ sprężonego gazu do panelu rozdzielczego.

Nacisk

Sprężarki do nurkowania ogólnie dzielą się na dwie kategorie: te stosowane do Płetwonurkowanie oraz wykorzystywane do napełniania nurkowania cylindrów nurkowania i zasobników powierzchni zasilania.

Sprężarki nurkowe zasilane powierzchniowo są niskociśnieniowe i mają dużą objętość. Dostarczają powietrze do oddychania bezpośrednio do nurka, przez panel sterowania gazem, zwany czasem „stelażem” za pośrednictwem węża, który zwykle jest częścią grupy węży i kabli zwanych „pępowinową”. Ich wydajność wynosi na ogół od 6 do 20 barów (100 do 300 psi). Sprężarki te muszą być wystarczająco mocne, aby dostarczać gaz o wystarczającym ciśnieniu i objętości dla wielu nurków pracujących na głębokościach do około 60 metrów (200 stóp).

Sprężarki używane do napełniania butli nurkowych mają wysokie ciśnienie tłoczenia i mogą mieć niską objętość tłoczenia. Służą do napełniania butli nurkowych i butli magazynowych lub banków butli magazynowych. Sprężarki te mogą być mniejsze i mniej wydajne, ponieważ objętość dostarczanego gazu nie jest tak krytyczna, ponieważ nie jest bezpośrednio wykorzystywana przez nurka; sprężarka o mniejszej objętości może być używana do napełniania dużych butli magazynowych w okresach, gdy zapotrzebowanie jest niskie. To zmagazynowane sprężone powietrze można w razie potrzeby zdekantować do butli nurkowych. Typowe ciśnienia w butlach do nurkowania to 200 barów (2940 psi), 3000 psi (207 barów), 232 bary (3400 psi) i 300 barów (4500 psi).

Ciepło kompresji

Gdy butle nurkowe są napełnione, znajdujący się w nich gaz nagrzewa się w wyniku ogrzewania adiabatycznego . Kiedy gaz ochładza się, tracąc ciepło do otoczenia, ciśnienie spada zgodnie z ogólnym równaniem gazu i prawem Gay-Lussaca . Nurkowie, aby zmaksymalizować czas nurkowania, generalnie chcą, aby ich butle były napełnione do ich bezpiecznej pojemności, ciśnienia roboczego. Aby zapewnić nurkowi butlę napełnioną do ciśnienia roboczego w temperaturze nominalnej 15 lub 20 °C, butla i gaz muszą być chłodne podczas napełniania lub napełnione do ciśnienia takiego, aby po ostygnięciu znajdowało się pod ciśnieniem roboczym. Jest to znane jako ciśnienie rozwinięte dla temperatury napełniania. Przepisy BHP i normy dotyczące konstrukcji zbiorników ciśnieniowych mogą ograniczać temperaturę roboczą butli, zwykle do 65 °C, w którym to przypadku butla musi być napełniana wystarczająco powoli, aby uniknąć przekroczenia maksymalnej temperatury roboczej.

Butle są często napełniane z szybkością poniżej 1 bara (100 kPa lub 15 lbf/in² ) na sekundę, aby zapewnić czas na przekazanie ciepła do otoczenia w celu ograniczenia wzrostu temperatury. Jako metodę szybszego odprowadzania ciepła podczas napełniania butli, niektóre stacje napełniania „napełniają na mokro” butle zanurzone w kąpieli z zimną wodą. Istnieje zwiększone ryzyko korozji wewnętrznej butli spowodowanej wilgocią z mokrego środowiska dostającą się do butli z powodu zanieczyszczenia podczas podłączania węża napełniającego podczas napełniania na mokro.

Bank

Sprężarki mogą być podłączone do zespołu dużych butli wysokociśnieniowych do przechowywania sprężonego gazu do użytku w godzinach szczytu. Dzięki temu tańsza sprężarka o małej mocy, która pompuje gaz stosunkowo wolno, może automatycznie napełniać zbiornik w okresach bezczynności, przechowując dużą ilość sprężonego powietrza, dzięki czemu partię butli można napełnić szybciej przy szczytowym zapotrzebowaniu bez opóźnień. przez wolnoobrotową sprężarkę. W nurkowaniu z zaopatrzeniem powierzchniowym, banki butli wysokociśnieniowych mogą być używane jako awaryjne zabezpieczenie w przypadku awarii głównej sprężarki lub mogą być używane jako główne źródło gazu oddechowego, system znany również jako „ Wymiana akwalungu ”.

Mieszanie gazów

Sprężarki mogą być związane z mieszania gazu panelu aby nitrox , Trimix , HELIAIR lub Heliox miksów. Panel kontroluje dekantację tlenu i helu z butli zakupionych od komercyjnych dostawców gazu.

Ponieważ nie jest możliwe zdekantowanie do butli do nurkowania z butli, która przechowuje gaz pod niższym ciśnieniem niż butla do nurkowania, drogi gaz w butlach do przechowywania o niskim ciśnieniu nie jest łatwo zużywany i może się zmarnować po zwrocie butli do przechowywania dostawcy. System kaskadowy może być używany z bankiem butli magazynowych, aby ekonomicznie zużywać te drogie gazy, tak aby z banku wykorzystać maksymalnie ekonomicznie gaz. Wiąże się to z napełnianiem butli do nurkowania poprzez najpierw dekantację z butli bankowej o najniższym ciśnieniu, które jest wyższe niż ciśnienie w butli do nurkowania, a następnie z kolejnej butli o wyższym ciśnieniu, aż do napełnienia butli do nurkowania. System maksymalizuje wykorzystanie gazu bankowego o niskim ciśnieniu i minimalizuje użycie gazu bankowego o wysokim ciśnieniu.

Inną metodą usuwania drogich gazów o niskim ciśnieniu jest pompowanie ich za pomocą pompy wspomagającej, takiej jak pompa Haskel , lub dodawanie ich do powietrza wlotowego odpowiedniej sprężarki pod ciśnieniem atmosferycznym w mieszalniku znanym jako pałeczka do mieszania .

Operacja

Operator sprężarki powietrza do nurkowania może być zobowiązany do uzyskania formalnego certyfikatu kompetencji do obsługi sprężarki powietrza do nurkowania i napełniania butli wysokociśnieniowych. W innych jurysdykcjach od operatora może być wymagane, aby był kompetentny do używania sprzętu i zewnętrznego badania butli pod kątem zgodności, ale może nie być wymagana formalna licencja lub rejestracja. W jeszcze innych jurysdykcjach może nie być żadnej kontroli. Zwykle stosuje się krajowe i/lub stanowe przepisy dotyczące bezpieczeństwa i higieny pracy.